Kiilrihm käigukast. Rihmülekande osad

rihmülekanne nimetatakse kinemaatiliseks mehhanismiks, mis edastab energiat paindliku ühenduse abil, kasutades hõõrdumist rihma ja rihmaratta vahel.

Komponendid rihmülekanne on üksteisest teatud kaugusel asuvad veo- ja käitatavad rihmarattad, mis on ümbritsetud spetsiaalse veorihmaga.

Edastatud koormuse tase juures rihmülekanne sõltub sellistest teguritest nagu rihma pinge, hõõrdetegur ja veoratta nurk.

Rihmülekanded

Rihmülekanded Neid on mitut tüüpi ja need klassifitseeritakse sõltuvalt vöö ristlõike kujust. Selle kriteeriumi järgi eristavad eksperdid ümarrihm-, kiilrihm- ja lamerihmülekannet. Samas on tehnikas levinumad kiilukujulised ja lamedad rihmad.

Lamerihmade peamine eelis on see, et nende pinge rihmarataste kokkupuutepunktides on minimaalne ning kiilukujuliste rihmade puhul on nende profiili tõttu iseloomulik suurenenud veojõud. Mis puudutab ümarrihmasid, siis neid leidub kõige sagedamini suhteliselt väikestes masinates ja mehhanismides, näiteks seadmetes, lauaarvutites, toiduaine- ja rõivatööstuse seadmetes.

Rihmajamite eelised ja puudusedPeamised eelised, mis on rihmülekanded, on järgmised: lihtne disain ja madal hind; võimalus tagada pöördemomendi ülekandmine pikkadel vahemaadel; töö ja hoolduse lihtsus; sujuv töö ja sujuv töö.

Samal ajal on rihmülekannetel mitmeid puudusi, mille hulka kuuluvad: suhteliselt suured mõõtmed, mis ei võimalda neid paljudel juhtudel kasutada; haprus, kui seda kasutatakse kiiretel mehhanismidel; konstantse ülekandearvu tagamise võimatus rihma libisemise tõttu; suured koormused tugedele ja võllidele.

Samuti tuleb rõhutada, et töökindlus rihmülekanded oluliselt madalam kui muud tüüpi jõuülekannetel, kuna rihmakatkestused ja nende rihmaratastelt maha hüppamine pole välistatud ja neid esineb üsna sageli. Seetõttu nõuavad rihmülekanded hoolduse osas suuremat tähelepanu ja neid tuleb pidevalt jälgida.

Lamerihmajamite tüübidSõltuvalt rihmarataste telgede asukohast ja otstarbest jagunevad lamedad rihmaajamid järgmisteks tüüpideks: lahtised hammasrattad, astmeliste rihmaratastega käigud, risthammasrattad ja pingutusrulliga hammasrattad.

Avatud hammasrattaid iseloomustavad paralleelsed teljed ja see, et rihmarattad pöörlevad samas suunas.

Astmelise rihmarattaga hammasrattad võimaldavad muuta veovõlli pöörlemisnurka veovõlli konstantsel kiirusel.

Ristkäikudel pöörlevad rihmarattad vastassuundades ja nende teljed on paralleelsed.

Pingutusrulliga hammasrattad tagavad automaatse rihmapinge ja väikese läbimõõduga rihmaratta mähkimisnurga suurendamise.

Peamisteks materjalideks lamedate vööde valmistamisel on nahk, villane, kummeeritud ja puuvillane riie ning need võivad olla erineva laiusega. Millist neist igal juhul kasutatakse, sõltub vöö eesmärgist ja selle töötingimustest. Lisaks pole vähetähtis ka koormus, mida rihm käigukasti töötamise ajal kogeb.

Lamerihmülekande konstruktsioon on suhteliselt lihtne, seda saab edukalt kasutada, kui on vaja kinemaatiliste mehhanismide kiireid omadusi ja suuri vahemaid rihmarataste telgede vahel.

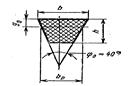

Kiilrihm ülekanneKiilrihmülekande peamine omadus on see, et selle veorihmal on trapetsikujuline osa, mille profiili nurk on võrdne 40°. Võrreldes lamedat tüüpi rihmaga on see aga võimeline edastama piisavalt suuri tõmbejõude tõhusust see on oluliselt madalam.

Iga veorihma põhiülesanne on veojõu edastamine ja seetõttu peab see olema tugev, kulumiskindel, vastupidav, pakkuma rihmaratastele head haarduvust ja olema samal ajal suhteliselt odav.

Kiilrihmülekannete peamiseks kasutusalaks on väikese tsentrivahega ja suurte ülekandearvudega masinad ja mehhanismid. Sel juhul asuvad võlli teljed kõige sagedamini vertikaalsel tasapinnal.

hammasrihmadHammasrihmad on enamasti valmistatud sellisest vastupidavast ja kaasaegsest sünteetilisest materjalist nagu polüamiid. Nad ühendavad üsna edukalt hammasülekande ja lamedate rihmade eelised.

Nendel rihmadel on tööpindadel väikesed eendid, mis töötamise ajal sisenevad rihmaratastel asuvatesse väikestesse süvenditesse. Need sobivad hästi nendele hammasratastele, mis edastavad pööret suurel kiirusel ja tsentrikaugus on väike.

RihmarattadLamerihmajamite puhul on rihmaratta veerepinna eelistatuim kuju sileda pinnaga, millel on mõhn. Mis puudutab kiilrihmasid, siis nende tööpinnad on rihmarataste külgpinnad. Rihmarattad on valmistatud sellistest materjalidest nagu teras, plast, alumiiniumisulamid ja malmist.

| Vöö tüüp | Sektsiooni tähistus | Sektsiooni mõõtmed, mm | Piirpikkus L p , mm | Rihmaratta minimaalne läbimõõt d p>min, mm |

Rihmarataste soonte mõõtmed, mm | |||||||

| lp | ω | T 0 | b | h | e | f | α deg d p min | d p> α = 40° juures | ||||

| Tavaline sektsioon (GOST 1284.1-80 ja GOST 1284.3-80) | O | 8,5 | 10 | 6 | 400-2500 | 63 | 2,5 | 7,0 | 12 | 8 | 34 | 180 |

| AGA | 11 | 13 | 8 | 560-4000 | 90 | 3,3 | 8,7 | 15 | 10 | 34 | 450 | |

| B | 14 | 17 | 10,5 | 800-6300 | 125 | 4,2 | 10,8 | 19 | 12,5 | 34 | 560 | |

| AT | 19 | 22 | 13,5 | 1800-10000 | 200 | 5,7 | 14,3 | 25,5 | 17 | 36 | 710 | |

| G | 27 | 32 | 19 | 3150-14000 | 315 | 8,1 | 19,9 | 37 | 24 | 36 | 1000 | |

| D | 32 | 38 | 23,5 | 4500-18000 | 500 | 9,6 | 23,4 | 44,5 | 29 | 36 | 1250 | |

| E | 42 | 50 | 30 | 6300-18000 | 800 | 12,5 | 30,5 | 58 | 38 | 38 | 1600 | |

| Kitsas osa (RTM 38 40545-79) | UO | 8,5 | 10 | 8 | 630-3550 | 63 | 2,5 | 10 | 12 | 8 | 34 | 180 |

| UA | 11 | 13 | 10 | 800-4500 | 90 | 3 | 13 | 15 | 10 | 34 | 450 | |

| UB | 14 | 17 | 13 | 1250-8000 | 140 | 4 | 17 | 19 | 12,5 | 34 | 560 | |

| HC | 19 | 22 | 18 | 2000-8000 | 224 | 5 | 19 | 25,5 | 17 | 34 | 710 | |

Rihmaratta läbimõõt d ja laius B, rihma laius b on valitud järgmistest suuruste vahemikust:

10, 16, 20, 25, 32, 40, 45, 50, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 3, 280,3 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000 mm.

Standard näeb ette piirid d=40-2000 mm; H=16-630 mm. Rihma laius b on ühe suuruse võrra väiksem kui rihmaratta laius. Rihmaratta pind võib olla silindriline või kumer, et rihma tsentreerida rihmarattale. Kumerusnool 0,3-6 mm (proportsionaalne rihmaratta läbimõõduga).

Kiilrihmülekannet kasutatakse vastavalt kiirustel 5–30 m/s tavalistel ja 5–40 m/s kitsastel lõikudel. Ülekantav võimsus kuni 50 kW, ülekandearv n<7, число ремней в передаче 2-8. Клиновые ремни выполняются бесконечными прорезиненными, трапецеидальной формы с несущим слоем в виде нескольких слоев кордткани или шнура. В зависимости от соотношения ширины и высоты ремни изготовляют трех типов: нормального, узкого и широкого, применяемого в бесступенчатых передачах (вариаторах) по ГОСТ 24848.1-81 и ГОСТ 24848.3-81.

Standardiseeritud on järgmised arvestuslikud (neutraalsel joonel) rihmapikkused: 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000, 2000 2240, 2500, 2800, 3150, 3550, 4000, 4500, 5000, 5600, 6300, 7100, 8000, 9000, 10000, 11200, 11200, 114000, 114000, 11400.

Rihmaratastel on veljes sooned kiilrihma jaoks. Soone nurk varieerub olenevalt rihmaratta läbimõõdust vahemikus 34° kuni 40°.

V-sooniga ülekanne

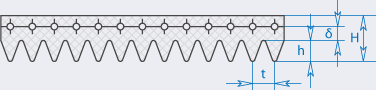

8.24. Polüsuurused kiilrihmad| Sektsiooni tähistus | Sektsiooni mõõtmed, mm | Piirpikkus, mm | Soovitatav ribide arv | Väikese rihmaratta väikseim läbimõõt, mm | |||

| t | H | h | δ | ||||

|

|||||||

| To | 2,4 | 4 | 2,35 | 1 | 355-2500 | 2-35 | 40 |

| L | 4,8 | 9,5 | 4,85 | 2,5 | 1250-4000 | 4-20 | 80 |

| M | 9,5 | 16,7 | 10,35 | 3,5 | 2000-4000 | 4-20 | 180 |

Seda kasutatakse kiirusel: 35-40 m/s ja ülekandearvuga n=10-15. Rihm on valmistatud lõputust kummist, mille sees on kiilu eendid ja nöörist kandev kiht. Vööde suurusi vaadake võrdlustabelist.

Hammasrihmade peamised mõõtmed

| Moodul, mm | Laius 6, mm | Hammaste arv Zp |

| 1 | 3-12,5 | 40-160 |

| 1,5 | 3-20 | |

| 2 | 5-20 | |

| 3 | 12,5-50 | |

| 4 | 20-100 | 48-250 |

| 5 | 25-100 | 48-200 |

| 7 | 40-125 | 56-140 |

| 10 | 50-200 | 56-100 |

Ümar rihmülekanne

kasutatakse väikese võimsusega ülekandeks. Seda tüüpi ülekande puhul kasutatakse 4-8 mm läbimõõduga nahast, puuvillast, tekstiilist või kummeeritud rihmasid. Rihmarattal on poolringikujuline või kiilukujuline soon, mille nurk on 40°.Hammasrihmülekannet kasutatakse kiirustel 50 m/s ja võimsusel kuni 100 kW ülekandearvuga n:12 (20). Selle eelised: libisemise puudumine, väikesed mõõtmed, madal algpinge. Vastavalt standardile OST 38 05246-81 on rihmad valmistatud suletud pikkusega neopreenist või polüuretaanist ja tugevdatud metallkaabliga.

Vööde hambad on trapetsi- või poolringikujulised. Rihma mahatulemise vältimiseks on rihmaratastel mõlemal küljel üks piirav ketas või väikesel rihmarattal on mõlemal küljel kaks ketast.

Rihmarattad

rihmajamite jaoks on valatud, keevitatud või kokkupandavad. Rihmarataste materjali ja valmistamismeetodi määrab rihma maksimaalne kiirus. Populaarsust koguvad plastikust ja tekstoliidist valmistatud rihmarattad (pöörlemiskiirusel alla 25 m / s). Kiirusega üle 5 m/s töötavad rihmarattad allutatakse staatilisele tasakaalustamisele ja kiirete hammasrataste rihmarattad, eriti olulise laiusega, on dünaamiliselt tasakaalustatud. Lubatud tasakaalustamatuse väärtus on toodud võrdlustabelis.Rihmaratta tasakaalustamatus

| Rihmaratta ringkiirus, m/s | Lubatud tasakaalustamatus, g * m | Rihmaratta ringkiirus, m/s | Lubatud tasakaalustamatus, g * m |

| 5 kuni 10 | 6 | 20 kuni 25 | 1-6 |

| 10 kuni 15 | 3 | 25 kuni 40 | 1,0 |

| 15 kuni 20 | 2 | alates 40 | 0,5 |

Tasakaalustamatus kõrvaldatakse velje otstesse aukude puurimise, pinnakatte, koorma kinnitamise ja muude meetoditega. Metallist rihmarataste mittetöötavad pinnad tuleb värvida.

Rihmajamite arvutamise protseduur

Algandmed (saadud ajami kinemaatilisest arvutusest):

N 1 - toide veovõllil;

n 1 - veovõlli pöörlemissagedus, p / min;

ja- rihmülekande ülekandearv.

1. Vastavalt tabelile 4.3.1 valige rihmaosa sõltuvalt veovõlli pöördemomendist:

T 1 = 9555∙10 3∙, H∙mm. (4.3.1)

rihmaratta läbimõõdud rihmade valimisel

| Vöö osa | T 1 , N∙mm | d min , mm | Vöö osa | T 1 , N∙mm | d min , mm |

| Kiil tavaline lõik | Kiil kitsas | ||||

| O | Kuni 30∙10 3 | UO | Kuni 150∙10 3 | ||

| AGA | 15∙10 3 …60∙10 3 | UA | 90∙10 3 …400∙10 3 | ||

| B | 50∙10 3 …150∙10 3 | UB | 300∙10 3 …2∙10 6 | ||

| AT | 120∙10 3 …600∙10 3 | HC | Üle 1,5∙10 6 | ||

| G | 450∙10 3 …2,4∙10 6 | polikliinik | |||

| D | 1,6∙10 6 …6∙10 6 | To | Kuni 40∙10 3 | ||

| E | Üle 4∙10 6 | L | 18∙10 3 …400∙10 3 | ||

| M | Üle 130∙10 3 |

2. Valige väiksema rihmaratta läbimõõt.

Käigukasti tööea pikendamiseks on soovitatav paigaldada hinnangulise läbimõõduga väiksem rihmaratas d 1 >d min (vt tabel 4.3.1) standardsest vahemikust: 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 40,5 , 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000, 2240, 2500, 2800, 3150, 400, 450, 450.

3. Määrake suure rihmaratta läbimõõt d2 = d1i. D2 väärtus ümardatakse üles lähima standardväärtuseni.

4. Täpsustage ülekandearvu, võttes arvesse suhtelist libisemist

ξ ≈ 0,01

Määrake lahknevus ja' antud ja: ∆ ja= |ja – ja′ |.

5. Võrdle ∙100% ≤ 5%:

Kui tingimus ei ole täidetud, minge 3. sammu juurde ja valige standardvahemikust mõni muu väärtus;

6. Määrake keskpunkti kauguse ligikaudne väärtus

a'= cd 2, kus koefitsient valitakse vastavalt tabelile 4.3.2 sõltuvalt ülekandearvust ja.

Tabel 4.3.2

Koefitsiendi väärtus Koos

| ja | ||||||

| Koos | 1,5 | 1,2 | 0,95 | 0,9 | 0,85 |

7. Määrake vöö ligikaudne pikkus:

. (4.3.3)

. (4.3.3)

Vastavalt standarditele GOST 1284.1-89, GOST 1284.2-89, GOST 1284.3-96 normaalse sektsiooniga rihmadele, RTM51-15-15-70 kitsa sektsiooniga rihmadele ja kasutades

RTM 38-40528-74 kiilrihmade jaoks valige lähim standardrihmaosa (joonis 4.3.1, tabel 4.3.3).

Tabel 4.3.3

Rihmade standardsektsioonide mõõtmed (mm)

| Sektsiooni tähistus | Eeldatav laius lp | Laius W | Kõrgus T 0 | Eeldatav pikkus Lp | f | |

| väikseim | suurim | |||||

| O | 8,5 | |||||

| AGA | ||||||

| B | 10,5 | |||||

| AT | 13,5 | |||||

| G | ||||||

| D | 23,5 | |||||

| E |

Efektiivsete rihmapikkuste vahemik L p , mm: 400;(425); 450 (475); 500 (530); 360 (600); 630; (670); 710; (750); 800, (850); 900; (950); 1000; (1060); 1120 (1180); 1250; (1320); 1400; (1500); 1600; (1700) 1800; (1900); 2000; (2120); 2240; (2360); 2500; (2650); 2800; (3000); 3150 (3350); 3550; (3750); 4000; (4250); 4500 "(4750); 5000; (5300); 5600, (6000); 6300; (6700); 7100.

Sulgudes olevaid mõõtmeid tuleks kasutada tehniliselt põhjendatud juhtudel.

8. Määrake keskpunkti kaugus:

kus ∆ 1 = 0,5π (d 1 + d 2) 2 ; ∆ 2 = 0,25π (d 2 – d 1) 2 .

9. Määrake rihma kiirus:

m/s, siin d 1 tolli (4.3.5)

10. Määrake rihma läbimiste arv v sekundis:

Siin L meetrites (4,3,6)

11. Kontrollige rihmülekande vastupidavust käikude arvu järgi v ≤ [v], kus [v] = 10s-1:

Kui tingimus ei ole täidetud, minge 8. sammu juurde ja suurendage rihma pikkust vastavalt standardile;

Kui tingimus on täidetud, minge järgmise arvutuse juurde.

12. Määrake rihma nurk ümber väikese rihmaratta:

![]() . (4.3.7)

. (4.3.7)

13. Kontrollige α ≥ 120°: kui tingimus ei ole täidetud, siis on vaja kasutada mähkimisnurka suurendavaid seadmeid, näiteks pingutusrulli; kui tingimus on täidetud, siis minge järgmise ploki juurde.

14. Määrake rihmaratastele mõjuv ringjõud:

15. Määrake paigaldatud rihmade arvu ligikaudne väärtus:

kiilrihmade puhul vastavalt väljendile:

mitme soonega vööde puhul määratakse rihma ribide arv avaldisega:

kus [ k] = k 0 c a c r- lubatud kasulik pinge; A 1 , A 10 - vööde ristlõikepinnad (tabel 4.3.1.3); k 0 – rihma kasulik pinge, MPa;

tavaliste kiilrihmade ja soonrihmade puhul:

; (4.3.11)

; (4.3.11)

kitsaste kiilrihmade jaoks:

kus V- lindi kiirus, m/s, (vt punkt 9); v- rihma läbimiste sagedus (vt punkt 10); b p - vöö laius piki neutraalset kihti (vt tabel 4.3.4); k ja -ülekandearvu mõjutegur (vt tabel 4.3.5); α-ga koefitsient, mis võtab arvesse mähkimisnurga mõju veovõimele (tabel 4.3.6); koos p - töörežiimi koefitsient (tabel 4.3.7). Ülekoormuse käivitamine on määratletud kui

∙100% (vt koormustabelit lähteülesandes).

Tabel 4.3.4

Veokiilu ja polükiilrihmade mõõdud

| Rihma parameetrid | Vöö tüüp | ||||||

| tavaline lõik | |||||||

| O(Z) | A(A) | B(C) | B(C) | G(D) | D(E) | E | |

| A 1, A 10, mm 2 | |||||||

| b h, mm | 8,5 | ||||||

| g, kg/m | 0,06 | 0,10 | 0,18 | 0,30 | 0,60 | 0,90 | 1,52 |

| [z] | |||||||

| Rihma parameetrid | Vöö tüüp | ||||||

| kitsas | polikliinik | ||||||

| UO (SPZ) | UA (SPA) | UB (SPB) | UV (SPС) | K(J) | A(L) | M(K) | |

| A 1, A 10, mm 2 | |||||||

| b h, mm | 8,5 | 2,4 | 4,8 | 9,5 | |||

| g, kg/m | 0,07 | 0,12 | 0,2 | 0,37 | 0,09 | 0,45 | 1,6 |

| [z] | |||||||

| Märkus. Sulgudes on vöö ISO tähis. |

Tabel 4.3.5

Ülekandearvu mõjutavad tegurid k ja

Tabel 4.3.7

Töökohustuste tegur koos p

GOST 1284.3-80 ja RTM 38.40545-79 võtavad arvesse, et mitme ahelaga käikude puhul jaotub koormus rihmadele ebaühtlaselt. Seetõttu võetakse kasutusele vööde arvu koefitsient C z(Tabel 4.3.8). Siis lõpuks rihmade arv:

Tähendus z tuleks ümardada järgmise täisarvuni.

Tabel 4.3.8

Rihma suhe C z

16. Tee võrdlus z≤[z], kus [ z] on antud sektsiooni jaoks lubatud rihmade arv (vt tabel 4.3.4):

kui tingimus ei ole täidetud, minge 2. sammu juurde ja valige suurem osa ning seejärel korrake rihma arvutamist;

Kui tingimus on täidetud, minge järgmise ploki juurde.

17. Määrake võllidele mõjuvad jõud:

![]() , (4.3.14)

, (4.3.14)

kus A 1 - ühe vöö ristlõikepindala, mitme soonrihma jaoks

(vt tabel 4.3.4); k 0 - rihma kasulik pinge (vt punkt 15);

γ = 180° – α – nurk vööharude vahel (nurk a - vaata punkti 12).

Rihmülekanded on hõõrdeülekanded (hõõrdeülekanded), mille puhul võimsus kantakse üle hõõrdejõudude mõjul, mis tekivad veo-, veo- ja vahelüli - elastse rihma (paindlik ühendus) vahel.

Veo- ja käitatavaid lülisid nimetatakse tavaliselt rihmaratasteks. Seda tüüpi käiku kasutatakse tavaliselt üksteisest märkimisväärsel kaugusel asuvate võllide ühendamiseks.

Rihmaülekande normaalseks tööks on vajalik rihma eelpingutamine, mida saab läbi viia ühe rihmaratta liigutamisega, pingutusrullikute abil või mootori (mehhanismi) paigaldamisega kiikplaadile.

Rihmülekande klassifikatsioon

Rihmülekandeid klassifitseeritakse erinevate kriteeriumide järgi - rihma ristlõike kuju järgi, võllide ja rihma suhtelise asendi, rihmarataste arvu ja tüübi järgi, rihmarataste arvu järgi, mida katab. rihm vastavalt rihma pinge reguleerimise meetodile (abirulli või liigutatavate rihmaratastega).

1. Vastavalt vöö ristlõike kujule On olemas järgmist tüüpi rihmajamid:

- lame vöö (vöö ristlõige on lameda pikliku ristküliku kujuga, joonis 1a);

- Kiilrihm (trapetsikujulise vöö ristlõige, joonis 1b);

- polü-kiilrihm (välisküljel on tasane pind ja rihma sisemine pind on rihmaratastega koostoimes varustatud pikisuunaliste rihmadega, mis on tehtud ristlõikes trapetsi kujul, joonis 1d);

- ümarvöö (vöö ristlõige on ümmargune või ovaalne, joonis 1c);

- hammasrihm (rihmaratastega kokkupuutes oleva lameda rihma sisepind on varustatud põiksuunaliste eenditega, mis sisenevad ülekande töö ajal vastavatesse rihmaratta õõnsustesse, foto allpool).

Kiilrihmad ja soonrihmad on masinaehituses enim kasutusel. Ülekanne ümmargune kummist rihm (läbimõõt 3…12 mm) kasutatakse väikese võimsusega ajamites (lauamasinad, seadmed, kodumasinad jne).

Rihmülekande variatsioon on hammasrihmülekanne, mille puhul võimsust edastab hammasrihm, ühendades rihma hambad rihmarataste eenditega. Seda tüüpi käik on käigu- ja hõõrdülekannete vahepealne. Hammasrihmülekanne ei vaja märkimisväärset rihma eelpingestust ja sellel ei ole rihma libisemist, mis on omane kõigile teistele rihmaajamitele.

Kiilrihmülekannet kasutatakse peamiselt avatud ülekandena. Kiilrihmajamid on suurema veojõuga, nõuavad väiksemat pinget, tänu millele koormavad vähem võlli tugesid, võimaldavad väiksemaid mähkimisnurki, mis võimaldab neid kasutada suurte ülekandearvude ja väikese rihmarataste vahega.

Kiilrihmad ja soonrihmad on lõputud ja kummeeritud. Koorma kannab mitmes kihis volditud nöör või kangas.

Kiilrihmasid toodetakse kolme tüüpi: tavaline sektsioon, kitsas ja lai. Variaatorites kasutatakse laiu rihmasid.

Kiilrihmad on lamedad rihmad, millel on ülitugev nöör ja sisemised pikisuunalised kiilud, mis sisalduvad rihmarataste soontes. Need on paindlikumad kui kiilud, tagavad parema ülekandearvu.

Lamedad rihmad on väga paindlikud, kuid vajavad märkimisväärset rihma eelpingestamist. Lisaks ei ole lame rihm rihmarattal nii stabiilne kui kiilrihm või polükiilrihm.

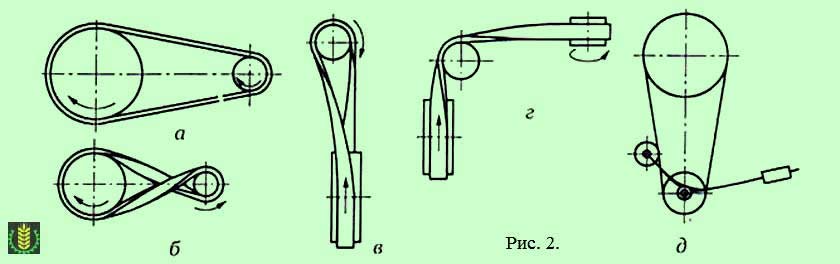

2. Vastavalt võllide ja rihma vastastikusele paigutusele :

- võllide paralleelsete geomeetriliste telgedega ja rihmaga, mis katab rihmarattaid ühes suunas - avatud ülekanne (rihmarattad pöörlevad samas suunas, joonis 2a);

- paralleelsete võllide ja rihmaga, mis katab rihmarattad vastassuundades - ristülekanne (rihmarattad pöörlevad vastassuundades, joonis 2b);

- võlli teljed ristuvad mingi nurga all (enamasti 90°, joonis 2c) – poolristülekanne;

- ülekandevõllid lõikuvad, samal ajal kui edastatava jõuvoolu suuna muutmine toimub vaheratta või rulli abil - nurga käik(Joonis 2d).

3. Rihmarataste arvu ja tüübi järgi kasutatakse ülekandes: ühe rihmaratta võllidega; kahe rihmaratta võlliga, mille üks rihmaratastest on tühikäigul; võllidega, mis kannavad astmelisi rihmarattaid ülekandearvu muutmiseks (vetava võlli kiiruse astmeliseks muutmiseks).

4. Ühe vööga kaetud võllide arvu järgi : kahe-, kolme-, nelja- ja mitmevõlliline jõuülekanne.

5. Abirullide olemasolul : ilma abirullideta, pingutusrullikutega (joon. 2d); juhtrullikutega (joonis 2d).

Rihmülekannete eelised

Rihmajamite eelised hõlmavad järgmisi omadusi:

- Disaini lihtsus, madalad tootmis- ja töökulud.

- Võimalus edastada võimsust märkimisväärse vahemaa tagant.

- Võimalus töötada suure kiirusega.

- Sujuvus ja väike müra töös tänu vöö elastsusele.

- Vibratsiooni ja löökide leevendamine rihma elastsuse tõttu.

- Mehhanismide kaitse ülekoormuste ja põrutuste eest tänu rihma libisemisvõimele (see omadus ei kehti hammasrihmaga hammasrataste kohta).

- Rihma elektriisolatsioonivõimet kasutatakse elektriajamiga masinate käitatava osa kaitsmiseks ohtlike pingete ja voolude eest.

Rihmülekannete puudused

Rihmülekannete peamised puudused:

- Suur mõõtmed (eriti oluliste võimsuste ülekandmisel).

- Madal rihma vastupidavus, eriti kiiretel käikudel.

- Rihma pingest tingitud suur koormus tugede võllidele ja laagritele (see puudus on hammasrihmaajamite puhul vähem väljendunud).

- Vajadus kasutada rihma pingutusseadmeid, mis raskendavad jõuülekande konstruktsiooni.

- Kandevõime tundlikkus ühenduste saastumise ja õhuniiskuse suhtes.

- Ebakonstantne ülekandearv, mis on tingitud rihma vältimatust elastsest libisemisest.

Rihmülekannete ulatus

Rihmülekandeid kasutatakse enamasti elektri- või sisepõlemismootori liikumise edastamiseks,  kui konstruktsiooni põhjustel peaks keskpunkti kaugus olema piisavalt suur ja ülekandearv ei pruugi olla rangelt konstantne (konveierid, tööpinkide ajamid, tee- ja põllumajandusmasinad jne). Hammasrihmaga hammasrattaid saab kasutada ka ajamites, mis nõuavad konstantset ülekandearvu.

kui konstruktsiooni põhjustel peaks keskpunkti kaugus olema piisavalt suur ja ülekandearv ei pruugi olla rangelt konstantne (konveierid, tööpinkide ajamid, tee- ja põllumajandusmasinad jne). Hammasrihmaga hammasrattaid saab kasutada ka ajamites, mis nõuavad konstantset ülekandearvu.

Rihmülekandega edastatav võimsus, tavaliselt kuni 50 kW, kuid võib jõuda 2000 kW ja veelgi enam. Rihma kiirus v = 5…50 m/s, ja kiirkäigukastides - kuni 100 m/s ja kõrgemale.

Peale käigukasti on rihmülekanne kõigist mehaanilistest jõuülekannetest kõige levinum. Seda kasutatakse sageli koos teist tüüpi jõuülekannetega.

Rihmülekannete geomeetrilised ja kinemaatilised suhted

Rihmülekande keskkaugus a määrab peamiselt masina ajami konstruktsiooni. Soovitatav keskpunkti kaugus (vt joonis 3):

Lamerihmajamite jaoks:

a ≥ 1,5 (d1 + d2);

Kiilrihm- ja polükiilrihmajamite jaoks:

a ≥ 0,55 (d1 + d2) + h;

kus:

d 1, d 2 - jõuülekande veo- ja veorataste läbimõõt;

h on rihmaosa kõrgus.

Eeldatav rihma pikkus L p võrdub sirgete osade pikkuste ja rihmarataste ümbermõõdu kaare summaga:

L p = 2 + 0,5 π(d 2 + d 1) + 0,25 (d 2 - d 1) 2/a.

Vastavalt standardseeriast leitud väärtusele võetakse lähim suurem hinnanguline rihma pikkus L p. Otste ühendamisel suurendatakse vöö pikkust võrra 30…200 mm.

Keskmise kaugus rihmaülekandes lõplikult paigaldatud rihma pikkus määratakse järgmise valemiga:

a = [ 2 L p - π(d 2 + d 1)] / 8 + √{[ 2 L p - π(d 2 + d 1)] 2 - 8 π(d 2 - d 1) 2 )/ 8 .

Väike rihmaratta rihma mähkimisnurk

α 1 = 180 ° - 2 γ .

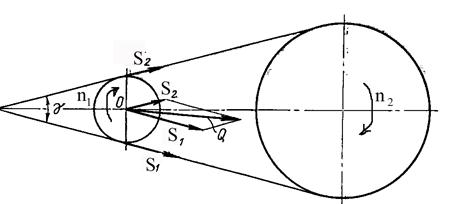

Kolmnurgast O 1 IN 2(Joonis 3)

sin γ \u003d IN 2 / O 1 O 2 \u003d (d 2 - d 1) /2 a.

Praktikas ei ületa γ π/ 6 Seetõttu võtke ligikaudu sin γ = γ (rad), siis:

γ \u003d (d 2 - d 1) / 2 a (rad) või γ ° = 180 °(d2–d1)/ 2 pa.

Järelikult

α 1 = 180 ° - 57 ° (d 2 - d 1) / a.

Rihmaülekande suhe:

u \u003d i \u003d d 2 / d 1 ( 1 – ξ) ,

kus: ξ on käigu libisemistegur, mis tavatöö ajal võrdub ξ = 0,01…0,02.

Ligikaudu võite võtta u = d 2 /d 1; ξ \u003d (v 1 - v 2) / v 1.

Käigukate klassifikatsioon. Sõltuvalt ülekanderihma ristlõike kujust on: lamerihm, kiilrihm, ümarrihm, polükiilrihm (joon. 69). Lamerihmülekanded asukoha järgi on rist- ja poolristsed (nurksed), joon. 70. Kaasaegses tehnikas kasutatakse enim kiil- ja soonrihmasid. Ümarrihmülekandel on piiratud kasutusalad (õmblusmasinad, lauamasinad, seadmed).

Rihmülekande tüüp on hammasrihm, mis kannab koormuse üle, haardes rihma rihmaratastega.

Riis. 70. Lamerihmülekannete tüübid: a - rist, B - poolrist (nurk)

Kohtumine. Rihmülekanded on painduva ühendusega mehaanilised hõõrdeülekanded ja neid kasutatakse juhul, kui on vaja koormust üle kanda märkimisväärsetel vahemaadel asuvate võllide vahel ja kui ülekandearvule pole kehtestatud rangeid nõudeid. Rihmülekanne koosneb veo- ja käitatavatest rihmaratastest, mis asuvad üksteisest teatud kaugusel ja on ühendatud pingutatud rihmaratastele pandud rihma (rihmade) abil. Veorihmaratta pöörlemine muudetakse veoratta pöörlemiseks rihma ja rihmarataste vahel tekkiva hõõrdumise tõttu. Vastavalt ristlõike kujule tasane , Kiil , polikliinik ja Ümar veorihmad. Seal on rihmülekanded - avatud , mis teostavad ülekande ühes suunas pöörlevate paralleelsete võllide vahel; rist, mis teostavad ülekande paralleelsete võllide vahel, kui rihmarattad pöörlevad vastassuundades; sisse Nurk (poolristi) Lamerihmajamites paiknevad rihmarattad ristuvatel (tavaliselt täisnurga all) võllidel. Rihmaratta ja rihma vahelise hõõrdumise tagamiseks pingutatakse rihmad elastse eeldeformatsiooniga, liigutades üht ülekanderihmaratast või kasutades pingutusrulli (rihmaratast).

Eelised. Tänu rihmade elastsusele töötavad ülekanded sujuvalt, põrutusteta ja hääletult. Need kaitsevad mehhanisme rihmade võimalikust libisemisest tingitud ülekoormuse eest. Lamerihmülekannet kasutatakse suurte keskmiste vahemaade korral ja need töötavad suurel rihmakiirusel (kuni 100 Prl). Väikeste keskmiste vahemaade, suurte ülekandearvude ja pöörlemise ülekandumise korral ühelt veorihmarattalt mitmele ajamirattale on eelistatud kiilrihmajamid. Madal ülekandekulu. Paigaldamise ja hooldamise lihtsus.

Puudused. Suured käigud. Ülekandearvu muutus rihma libisemise tõttu. Suurenenud koormused rihmaratastega võlli laagritele. Vajadus rihmapingutite järele. Kehv rihma vastupidavus.

Kasutusalad. Lamerihmülekanne on lihtsam, kuid kiilrihmülekanne on suurendanud veojõudu ja mahub väiksemate mõõtmetega.

Kiilrihmad - lamedad rihmad, mille tööpinnal on pikisuunalised kiilukujulised eendid-ribid, mis sisalduvad rihmarataste V-soontes. Nendes rihmades on ühendatud lamedate rihmade eelised – paindlikkus ja kiilrihmad – suurem haardumine rihmaratastega.

Ümarrihmülekandeid kasutatakse väikestes masinates, nagu õmblus- ja toiduainetööstuse masinad, lauamasinad, aga ka erinevad seadmed.

Võimsuse osas kasutatakse rihmülekandeid erinevaid masinaid ja kokkuvõttes 50 HF T, (mõnedes ülekannetes kuni 5000 kW), perifeerse kiirusega - 40 Prl, (mõnedes programmides kuni 100 Prl), peal ülekandearvud 15, jõuülekande efektiivsus: lame rihm 0,93 ... 0,98 ja kiilrihm - 0,87 ... 0,96.

Riis. 71 Rihmülekande skeem.

Jõu arvutamine . Ajami rihmarattale mõjuv ringjõud

. (12.1)

. (12.1)

Rihmajamite arvutamine toimub vastavalt arvutatud ümbermõõdujõule, võttes arvesse dünaamilist koormustegurit JA ülekanderežiimi:

Kus on dünaamiline koormustegur, mis võetakse rahuliku koormuse korral = 1, = 1,1 - mõõdukad koormuse kõikumised, = 1,25 - olulised koormuse kõikumised, = 1,5 - löökkoormused.

Rihma esialgne pinge F O (eelpingutus) on võetud selleks, et rihm suudaks seda pinget piisavalt kaua säilitada ilma suure venituseta ja vajalikku vastupidavust kaotamata. Vastavalt sellele on automaatsete pingutiteta lamedate standardrihmade rihma esialgne pinge = 1,8 MPa; automaatsete pingutitega = 2 MPa; kiilstandardrihmade jaoks =1,2...1,5 MPa; polüamiidrihmade jaoks = 3...4 MPa.

Rihma esialgne pinge

Kus AGA - Lameda rihma veorihma ristlõikepindala või kõigi kiilrihmade veorihmade ristlõikepindala.

Pinge sunnib sõitma ja sõitma S 2 Koormatud jõuülekande rihmaharud saab määrata rihmaratta tasakaaluseisundi järgi (joonis 72).

Riis. 72. Jõuülekande võimsuse arvutamise skeem.

Ajami rihmaratta tasakaaluseisundist

(12.4)

(12.4)

Võttes arvesse (12.2), veorihmarattale mõjuvat ringjõudu

Pliiahela pinge

, (12.6)

, (12.6)

Sõidetud oksa pinge

. (12.7)

. (12.7)

Veovõlli rõhk

. (12.8)

. (12.8)

Vedavate ja käitatavate okste tõmbejõudude suhe määratakse ligikaudselt Euleri valemiga, mille kohaselt on trumlit ümbritseva painduva kaalutu, venimatu keerme otste pinged seotud sõltuvusega.

Kus on hõõrdetegur rihma ja rihmaratta vahel, on rihmaratta nurk.

Malmist ja terasest rihmarataste hõõrdeteguri keskmiseks väärtuseks võib võtta: kummivöödel = 0,35, nahkrihmadel = 0,22 ning puuvillastel ja villastel rihmadel = 0,3.

Kiilrihmülekande hõõrdejõudude määramisel tuleb valemites hõõrdeteguri asemel kiilrihmade asemel asendada vähendatud hõõrdetegur

, (12.10)

, (12.10)

Kus on rihmakiilu nurk.

Arvestades ühiselt rihmale etteantud jõusuhteid, saame veorihmarattale mõjuva ümbermõõdujõu

![]() , (12.11)

, (12.11)

Kus on tõukejõu koefitsient, mille määrab sõltuvus

Veorihmarattale mõjuvat ümbermõõtu saab suurendada, suurendades rihma eelpinget või suurendades veotegurit, mis suureneb koos mähkimisnurga ja hõõrdeteguri suurenemisega.

Rihmade omaduste viiteandmetega tabelites on näidatud nende suurused, võttes arvesse vajalikke veojõukoefitsiente.

geomeetriline arvutus . Teadaoleva keskkohakauguse ja rihmaratta läbimõõduga rihmade hinnanguline pikkus (joonis 71):

Kus. Lõpprihmade puhul lepitakse pikkus lõpuks kokku standardpikkustega vastavalt GOST-ile. Selleks tehakse geomeetriline arvutus vastavalt joonisel 73 näidatud skeemile.

Joonis 73. Rihmülekande geomeetrilise arvutuse skeem

Lameda või kiilrihmaga avatud jõuülekande lõpliku pikkuse järgi ülekande tegelik keskkaugus, eeldusel, et

Arvutusvalemid, võtmata arvesse rihma longust ja esialgset deformatsiooni.

Rihma nurk veoratta ümber radiaanides:

, (12.14)

, (12.14)

Kraadides  .

.

Projekteerimisarvutuste tegemise kord. Rihmülekande jaoks määratakse projekteerimisarvutuses vastavalt etteantud parameetritele (võimsus, moment, nurk, kiirus ja ülekandearv) rihma ja veoratta mõõtmed, mis tagavad rihma vajaliku väsimustugevuse ja kriitiline veojõu koefitsient maksimaalse efektiivsusega. Vastavalt ajami rihmaratta valitud läbimõõdule määratakse ülejäänud mõõtmed geomeetrilise arvutuse põhjal: ![]()

Lamerihmülekande projekteerimisarvutus tõmbevõime järgi toodetakse neid vastavalt lubatud kasulikule pingele , Mis määratakse libisemiskõverate järgi. Arvutamise tulemusena määratakse vöö laius valemiga:

, (12.15)

, (12.15)

Kus on ümbermõõdu jõud ülekandes; - lubatud eriümbermõõt jõud, mis vastab maksimaalsele veotegurile, mis määratakse lindi kiirusel =10 m/s ja mähkimisnurgal =1800; - käigu koefitsient sõltuvalt keskjoone kaldenurgast horisontaaljoone suhtes: =1,0, 0,9, 0,8 kaldenurkade korral =0…600, 60…800, 80…900; - rihmaratta mähisnurga koefitsient; - kiirustegur: ; - aktsepteeritud töörežiimi koefitsient: =1,0 vaikne koormus; =0,9 koormus väikeste muutustega, =0,8 - koormus suure kõikumisega, =0,7 - löökkoormused.

Arvutamiseks määratakse veoratta läbimõõt eelnevalt empiiriliste valemitega

, (12.16)

, (12.16)

Kus on edastatav võimsus kW-des, on pöörlemiskiirus.

Ajami rihmaratta läbimõõt on ümardatud lähima standardini.

Aktsepteeritud on rihma tüüp, mille järgi määratakse lubatud spetsiifiline ümbermõõdu jõud vastavalt tabelile 12.1.

Tabel 12.1

Lamedate veorihmade parameetrid

Arvutatud rihma laius ümardatakse ülespoole lähima standardlaiuseni vastavalt tabelile 12.2.

Tabel 12.2 Lamedate ajamirihmade standardlaius

|

20, 25,32, 40, 50, 63, 71, 80, 90, 110, 112, 125, 140, 160, 180, 200, 224, 250, 280… |

|

|

30, 60, 70, 115, 300… |

Tabel 12.3 Lameda rihmaratta velje laius.

Kiilrihmülekande projektarvutus veovõime järgi toodetakse neid vastavalt valitud ristlõikega ühe rihma poolt edastatavale lubatud võimsusele, mis määratakse ka libisemiskõverate järgi. Arvutamise tulemusena määratakse valitud sektsiooni rihmade arv valemiga:

|

d 1 mm |

Р0 (kW) lindi kiirusel υ, m/s |

||||||

|

l 0 = 1320 mm |

|||||||

|

l 0 = 1700 mm |

|||||||

|

l 0 = 2240 mm |

|||||||

|

l 0 = 3750 mm |

|||||||

|

l 0 = 6000 mm |

Kiilrihma sektsioonide tähistussüsteemi tõlkimine vastavalt standardile GOST 1284 rahvusvahelisteks standarditeks: O - Z, A - A, B - B, C - C, D - D, D - E, E - E0

1120; 1180; 1250; 1320; 1400; 1500; 1600; 1700; 1800; 1900; 2000; 2120; 2240; 2360;2500

2650; 2800; 3000; 3150; 3350; 3550; 3750; 4000

4250; 4500; 4750; 5000; 5300; 5600; 6000

6300; 6700; 7100; 7500; 8000; 8500; 9000; 9500; 10000; 10600

Arvutatud kiilrihmade arv ümardatakse üles järgmise suurema täisarvuni.

Vastupidavuskatse arvutamine . Rihma vastupidavuse määrab selle väsimuskindlus tsüklilisel koormusel. Väsimuskindluse määrab laadimistsüklite arv, mis suureneb koos lindi kiiruse suurenemisega ja lindi pikkuse vähenemisega. Rihma vastupidavuse tagamiseks 1000 ... 5000 töötunni jooksul kontrollitakse rihma läbimiste arvu sekundis, mis vastab koormuste arvule sekundis

Tabel 12.7

Tabel 12.7

Kiilrihmade mõõtmed ja parameetrid

|

Määramine |

sektsioon, mm |

F, mm2 |

|||||||||

|

tavaline lõik |

|||||||||||

| 4,1 viiest 7 hääle põhjal | |||||||||||