Skrzynia biegów z paskiem klinowym. Części napędu pasowego

napęd pasowy nazywa się mechanizmem kinematycznym, który przekazuje energię za pomocą elastycznego połączenia wykorzystującego tarcie między paskiem a kołem pasowym.

składniki napęd pasowy to napędzające i napędzane koła pasowe umieszczone w pewnej odległości od siebie, które są owinięte specjalnym paskiem napędowym.

Poziom przenoszonego obciążenia przy napęd pasowy zależy od takich czynników jak napięcie pasa, współczynnik tarcia i kąt krążka.

Napędy pasowe

Napędy pasowe Istnieją różne typy i są klasyfikowane w zależności od kształtu przekroju poprzecznego pasa. Zgodnie z tym kryterium eksperci rozróżniają przekładnie z paskiem okrągłym, pasem klinowym i pasem płaskim. Jednocześnie w technologii najbardziej rozpowszechnione są pasy klinowe i płaskie.

Główną zaletą pasów płaskich jest to, że ich naprężenie w miejscach styku z kołami pasowymi jest minimalne, a pasy klinowe ze względu na swój profil charakteryzują się zwiększoną przyczepnością. Jeśli chodzi o pasy okrągłe to najczęściej spotyka się je w maszynach i mechanizmach o stosunkowo niewielkich rozmiarach, np. w urządzeniach, maszynach stołowych, sprzęcie dla przemysłu spożywczego i odzieżowego.

Zalety i wady napędów pasowychGłówne zalety, które mają napędy pasowe, są następujące: prosta konstrukcja i niski koszt; możliwość zapewnienia przenoszenia momentu obrotowego na duże odległości; łatwość obsługi i konserwacji; płynna praca i płynna praca.

Jednocześnie napędy pasowe mają szereg wad, do których należą: stosunkowo duże gabaryty, które nie pozwalają na ich zastosowanie w wielu przypadkach; kruchość przy stosowaniu na szybkich mechanizmach; niemożność zapewnienia stałego przełożenia ze względu na poślizg paska; duże obciążenia na podporach i wałach.

Należy również podkreślić, że niezawodność napędy pasowe znacznie niższy niż w innych rodzajach przekładni, ponieważ nie wyklucza się zerwania paska i jego zeskoczenia z kół pasowych i dość często się zdarza. Dlatego napędy pasowe wymagają większej uwagi w zakresie konserwacji i muszą być stale monitorowane.

Rodzaje napędów z paskiem płaskimW zależności od umiejscowienia osi kół pasowych, a także ich przeznaczenia, napędy z płaskim pasem dzielą się na następujące typy: otwarte koła zębate, koła zębate ze stopniowanymi kołami pasowymi, koła zębate poprzeczne i koła zębate z rolką napinającą.

Koła zębate otwarte charakteryzują się równoległymi osiami i tym, że koła pasowe obracają się w tym samym kierunku.

Koła zębate ze stopniowanymi kołami pasowymi zapewniają możliwość zmiany prędkości kątowej obrotu wału napędzanego przy stałej prędkości wału napędowego.

W biegach poprzecznych koła pasowe obracają się w przeciwnych kierunkach, a ich osie są równoległe.

Koła zębate z rolką napinającą zapewniają automatyczne napinanie pasa oraz zwiększenie kąta opasania koła pasowego o małej średnicy.

Głównymi materiałami do produkcji pasów płaskich są tkaniny skórzane, wełniane, gumowane i bawełniane, które mogą mieć różne szerokości. To, które z nich są używane w każdym przypadku, zależy od przeznaczenia pasa i warunków jego działania. Ponadto niemałe znaczenie ma również obciążenie, jakie będzie poddawał się pasowi podczas pracy przekładni.

Konstrukcja przekładni pasowej płaskiej jest stosunkowo prosta, może być z powodzeniem stosowana, gdy wymagane są duże prędkości obrotowe mechanizmów kinematycznych oraz duże odległości między osiami kół pasowych.

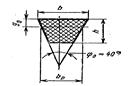

Przekładnia z paskiem klinowymGłówną cechą przekładni z paskiem klinowym jest to, że pasek napędowy ma przekrój trapezowy o kącie profilu równym 40°. W porównaniu do pasa płaskiego jest jednak w stanie przenosić wystarczająco duże siły uciągu efektywność jest znacznie niższy.

Główną funkcją każdego paska napędowego jest przenoszenie trakcji, dlatego musi być mocny, odporny na zużycie, trwały, zapewniać dobrą przyczepność na kołach pasowych, a przy tym być stosunkowo niedrogi.

Głównym obszarem zastosowania przekładni z paskiem klinowym są maszyny i mechanizmy o małych odległościach między osiami i dużych przełożeniach. W tym przypadku osie wału są najczęściej usytuowane w płaszczyźnie pionowej.

Paski rozrząduPaski rozrządu najczęściej wykonywane są z tak wytrzymałego i nowoczesnego materiału syntetycznego jak poliamid. Z powodzeniem łączą zalety pasów zębatych i płaskich.

Pasy te mają na swoich powierzchniach roboczych niewielkie występy, które podczas pracy wchodzą w niewielkie wgłębienia znajdujące się na kołach pasowych. Są dobrze dopasowane do tych kół zębatych, które przenoszą obrót przy dużych prędkościach, a odległość od środka jest niewielka.

Koła pasoweW przypadku napędów z paskiem płaskim najkorzystniejszym kształtem powierzchni tocznej koła pasowego jest powierzchnia gładka z pewnym wybrzuszeniem. Jeśli chodzi o paski klinowe, ich powierzchniami roboczymi są boczne powierzchnie kół pasowych. Koła pasowe wykonane są z materiałów takich jak stal, tworzywa sztuczne, stopy aluminium i żeliwo.

| Typ paska | Oznaczenie sekcji | Wymiary przekroju, mm | Długość graniczna L p , mm | Minimalna średnica koła pasowego dp min, mm |

Wymiary rowków w kołach pasowych, mm | |||||||

| lp | ω | T 0 | b | h | mi | f | α deg przy d p min | d p > przy α=40° | ||||

| Sekcja normalna (GOST 1284.1-80 i GOST 1284.3-80) | O | 8,5 | 10 | 6 | 400-2500 | 63 | 2,5 | 7,0 | 12 | 8 | 34 | 180 |

| ALE | 11 | 13 | 8 | 560-4000 | 90 | 3,3 | 8,7 | 15 | 10 | 34 | 450 | |

| B | 14 | 17 | 10,5 | 800-6300 | 125 | 4,2 | 10,8 | 19 | 12,5 | 34 | 560 | |

| W | 19 | 22 | 13,5 | 1800-10000 | 200 | 5,7 | 14,3 | 25,5 | 17 | 36 | 710 | |

| G | 27 | 32 | 19 | 3150-14000 | 315 | 8,1 | 19,9 | 37 | 24 | 36 | 1000 | |

| D | 32 | 38 | 23,5 | 4500-18000 | 500 | 9,6 | 23,4 | 44,5 | 29 | 36 | 1250 | |

| mi | 42 | 50 | 30 | 6300-18000 | 800 | 12,5 | 30,5 | 58 | 38 | 38 | 1600 | |

| Sekcja wąska (RTM 38 40545-79) | UO | 8,5 | 10 | 8 | 630-3550 | 63 | 2,5 | 10 | 12 | 8 | 34 | 180 |

| UA | 11 | 13 | 10 | 800-4500 | 90 | 3 | 13 | 15 | 10 | 34 | 450 | |

| UB | 14 | 17 | 13 | 1250-8000 | 140 | 4 | 17 | 19 | 12,5 | 34 | 560 | |

| HC | 19 | 22 | 18 | 2000-8000 | 224 | 5 | 19 | 25,5 | 17 | 34 | 710 | |

Średnica d i szerokość B koła pasowego, szerokość pasa b dobierana jest z następującego zakresu rozmiarów:

10, 16, 20, 25, 32, 40, 45, 50, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000 mm.

Norma określa granice d=40-2000 mm; H=16-630mm. Szerokość pasa b jest o jeden rozmiar mniejsza niż szerokość koła pasowego. Powierzchnia koła pasowego może być cylindryczna lub wypukła, aby wyśrodkować pas na kole pasowym. Wysięgnik wypukły 0,3-6 mm (proporcjonalnie do średnicy koła pasowego).

Przekładnia pasem klinowym stosowana jest przy prędkościach odpowiednio od 5 do 30 m/s na normalnych i od 5 do 40 m/s na wąskich odcinkach. Moc przekazywana do 50 kW, przełożenie n<7, число ремней в передаче 2-8. Клиновые ремни выполняются бесконечными прорезиненными, трапецеидальной формы с несущим слоем в виде нескольких слоев кордткани или шнура. В зависимости от соотношения ширины и высоты ремни изготовляют трех типов: нормального, узкого и широкого, применяемого в бесступенчатых передачах (вариаторах) по ГОСТ 24848.1-81 и ГОСТ 24848.3-81.

Standaryzowane są wyliczone (na linii neutralnej) długości taśm: 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000. 2240, 2500, 2800, 3150, 3550, 4000, 4500, 5000, 5600, 6300, 7100, 8000, 9000, 10000, 11200, 12500, 14000, 16000, 18000.

Koła pasowe posiadają rowki w obręczy na pasek klinowy. Kąt rowka waha się od 34° do 40° w zależności od średnicy koła pasowego.

Przekładnia pryzmowa

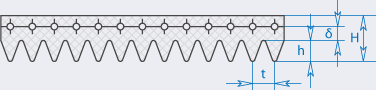

8.24. Rozmiary poli paski klinowe| Oznaczenie sekcji | Wymiary przekroju, mm | Długość graniczna, mm | Zalecana liczba żeber | Najmniejsza średnica małego koła pasowego, mm | |||

| t | H | h | δ | ||||

|

|||||||

| Do | 2,4 | 4 | 2,35 | 1 | 355-2500 | 2-35 | 40 |

| L | 4,8 | 9,5 | 4,85 | 2,5 | 1250-4000 | 4-20 | 80 |

| M | 9,5 | 16,7 | 10,35 | 3,5 | 2000-4000 | 4-20 | 180 |

Stosowany jest przy prędkości 35-40 m/s i przełożeniu n=10-15. Pas wykonany jest z gumy bez końca z występami klinowymi po wewnętrznej stronie i warstwą nośną z linki. Zobacz tabelę referencyjną dla rozmiarów pasów.

Główne wymiary pasków rozrządu

| Moduł, mm | Szerokość 6, mm | Liczba zębów Zp |

| 1 | 3-12,5 | 40-160 |

| 1,5 | 3-20 | |

| 2 | 5-20 | |

| 3 | 12,5-50 | |

| 4 | 20-100 | 48-250 |

| 5 | 25-100 | 48-200 |

| 7 | 40-125 | 56-140 |

| 10 | 50-200 | 56-100 |

Okrągła przekładnia pasowa

używany do przenoszenia małej mocy. W tego typu przekładniach stosuje się pasy skórzane, bawełniane, tekstylne lub gumowane o średnicy 4-8 mm. Koło pasowe posiada półokrągły lub klinowy rowek o kącie 40°.Przekładnia z paskiem zębatym stosowana jest przy prędkościach 50 m/s i mocy do 100 kW przy przełożeniu n:12 (20). Jego zalety: brak poślizgu, małe wymiary, niskie napięcie początkowe. Zgodnie z OST 38 05246-81 pasy są wykonane z zamkniętej długości z neoprenu lub poliuretanu i wzmocnione metalową linką.

Zęby pasów mają kształt trapezu lub półkola. Aby zapobiec zsuwaniu się paska, koła pasowe mają po każdej stronie jeden krążek ograniczający lub małe koło pasowe ma dwa krążki po obu stronach.

Koła pasowe

do napędów pasowych są odlewane, spawane lub prefabrykowane. Materiał i sposób wykonania kół pasowych zależy od maksymalnej prędkości pasa. Coraz popularniejsze stają się koła pasowe wykonane z tworzywa sztucznego i tekstolitu (przy prędkości obrotowej poniżej 25 m/s). Koła pasowe pracujące z prędkością powyżej 5 m/s poddawane są wyważaniu statycznemu, a koła przekładni szybkoobrotowych, zwłaszcza o znacznej szerokości, wyważane są dynamicznie. Wartość dopuszczalnego niewyważenia podana jest w tabeli referencyjnej.Brak równowagi koła pasowego

| Prędkość obwodowa koła pasowego, m/s | Dopuszczalne niewyważenie, g * m | Prędkość obwodowa koła pasowego, m/s | Dopuszczalne niewyważenie, g * m |

| 5 do 10 | 6 | od 20 do 25 | 1-6 |

| 10 do 15 | 3 | od 25 do 40 | 1,0 |

| 15 do 20 | 2 | od 40 | 0,5 |

Niewyważenie jest eliminowane poprzez wiercenie otworów na końcach felgi, napawanie, zabezpieczanie ładunku i inne metody. Powierzchnie niepracujące metalowych kół pasowych muszą być pomalowane.

Procedura obliczania napędów pasowych

Dane wyjściowe (uzyskane z obliczeń kinematycznych napędu):

N 1 - moc na wale napędowym;

n 1 - częstotliwość obrotów wału napędowego, obr./min;

oraz- przełożenie napędu pasowego.

1. Zgodnie z tabelą 4.3.1 dobrać odcinek pasa w zależności od momentu obrotowego na wale napędowym:

T 1 = 9555∙10 3 ∙ , H∙mm. (4.3.1)

średnice kół pasowych przy doborze pasów

| Sekcja pasa | T 1, N (mm) | d min , mm | Sekcja pasa | T 1, N (mm) | d min , mm |

| Klin normalny przekrój | Klin wąski | ||||

| O | Do 30∙10 3 | UO | Do 150∙10 3 | ||

| ALE | 15∙10 3 …60∙10 3 | UA | 90∙10 3 …400∙10 3 | ||

| B | 50∙10 3 …150∙10 3 | UB | 300∙10 3 …2∙10 6 | ||

| W | 120∙10 3 …600∙10 3 | HC | Ponad 1,5∙10 6 | ||

| G | 450∙10 3 …2,4∙10 6 | Poliklinika | |||

| D | 1,6∙10 6 …6∙10 6 | Do | Do 40∙10 3 | ||

| mi | Ponad 4∙10 6 | L | 18∙10 3 …400∙10 3 | ||

| M | Ponad 130∙10 3 |

2. Wybierz średnicę mniejszego koła pasowego.

W celu wydłużenia żywotności przekładni zaleca się zainstalowanie mniejszego koła pasowego o szacunkowej średnicy d 1 >d min (patrz tabela 4.3.1) ze standardowego zakresu: 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500 , 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000, 2240, 2500, 2800, 3150, 3550, 4000, 4500, 5000.

3. Określ średnicę dużego koła pasowego d2 = d1i. Wartość d2 jest zaokrąglana w górę do najbliższej wartości standardowej.

4. Popraw przełożenie, biorąc pod uwagę względny poślizg

≈ 0,01

Określ rozbieżność oraz' z danego oraz: ∆ i= |oraz – i′ |.

5. Porównaj ∙100% ≤ 5%:

Jeśli warunek nie jest spełniony, przejdź do kroku 3 i wybierz inną wartość ze standardowego zakresu;

6. Określ przybliżoną wartość odległości środka

a'= płyta CD 2, gdzie współczynnik dobiera się zgodnie z tabelą 4.3.2 w zależności od przełożenia oraz.

Tabela 4.3.2

Wartość współczynnika Z

| oraz | ||||||

| Z | 1,5 | 1,2 | 0,95 | 0,9 | 0,85 |

7. Określ przybliżoną długość paska:

. (4.3.3)

. (4.3.3)

Zgodnie z GOST 1284.1-89, GOST 1284.2-89, GOST 1284.3-96 dla pasów o normalnym przekroju, RTM51-15-15-70 dla pasów o wąskim przekroju i przy użyciu

RTM 38-40528-74 dla pasków wielorowkowych wybrać najbliższy standardowy odcinek paska (rys. 4.3.1, tabela 4.3.3).

Tabela 4.3.3

Wymiary standardowych odcinków pasów (mm)

| Oznaczenie sekcji | Szacowana szerokość lp | Szerokość W | Wzrost T 0 | Szacowana długość Lp | f | |

| najmniejszy | największy | |||||

| O | 8,5 | |||||

| ALE | ||||||

| B | 10,5 | |||||

| W | 13,5 | |||||

| G | ||||||

| D | 23,5 | |||||

| mi |

Zakres efektywnych długości pasów Lp , mm: 400; (425); 450(475); 500(530); 360(600); 630; (670); 710; (750); 800, (850); 900; (950); 1000; (1060);1120 (1180); 1250; (1320); 1400; (1500); 1600; (1700) 1800; (1900); 2000; (2120); 2240; (2360); 2500; (2650); 2800; (3000); 3150 (3350); 3550; (3750); 4000; (4250); 4500 "(4750); 5000; (5300); 5600, (6000); 6300; (6700); 7100.

Wymiary w nawiasach należy stosować w przypadkach uzasadnionych technicznie.

8. Określ odległość środka:

gdzie ∆ 1 = 0,5π (d 1 + d 2) 2 ; ∆ 2 = 0,25π (d 2 – d 1) 2 .

9. Określ prędkość taśmy:

m/s, tutaj d 1 cal (4.3.5)

10. Określ liczbę przebiegów taśmy v na sekundę:

Tutaj L w m (4.3.6)

11. Sprawdzić trwałość napędu pasowego liczbą przebiegów v ≤ [v], gdzie [v] = 10s-1:

Jeśli warunek nie jest spełniony, przejdź do kroku 8 i zwiększ długość pasa zgodnie z normą;

Jeśli warunek jest spełniony, przejdź do następnego obliczenia.

12. Określ kąt pasa wokół małego koła pasowego:

![]() . (4.3.7)

. (4.3.7)

13. Sprawdź α ≥ 120°: jeśli warunek nie jest spełniony, należy zastosować urządzenia zwiększające kąt opasania, np. rolkę napinającą; jeśli warunek jest spełniony, przejdź do następnego bloku.

14. Określ siłę obwodową na kołach pasowych:

15. Określ przybliżoną wartość liczby zainstalowanych pasów:

dla pasów klinowych zgodnie z wyrażeniem:

w przypadku pasów wieloklinowych liczbę żeber w pasie określa wyrażenie:

gdzie [ k] = k 0 c za c r- dopuszczalne napięcie użyteczne; A 1 , A 10 - pola przekroju pasów (tab. 4.3.1.3); k 0 – użyteczne napięcie pasa, MPa;

dla normalnych pasków klinowych i wielorowkowych:

; (4.3.11)

; (4.3.11)

dla wąskich pasów klinowych:

gdzie V- prędkość taśmy, m/s, (patrz pozycja 9); v- częstotliwość przejazdów taśmy, (patrz punkt 10); b p - szerokość pasa wzdłuż warstwy neutralnej (patrz Tabela 4.3.4); k i - współczynnik wpływu przełożenia (patrz tabela 4.3.5); z α - współczynnik uwzględniający wpływ kąta opasania na zdolność trakcyjną (tabela 4.3.6); z p - współczynnik trybu pracy (tabela 4.3.7). Przeciążenie początkowe jest definiowane jako

∙100% (patrz tabela obciążeń w zakresie specyfikacji).

Tabela 4.3.4

Wymiary klina napędowego i pasków wielorowkowych

| Opcje paska | Typ paska | ||||||

| normalna sekcja | |||||||

| O(Z) | A(A) | PNE) | PNE) | G(D) | D(E) | mi | |

| A 1, A 10, mm 2 | |||||||

| b h, mm | 8,5 | ||||||

| g, kg/m | 0,06 | 0,10 | 0,18 | 0,30 | 0,60 | 0,90 | 1,52 |

| [z] | |||||||

| Opcje paska | Typ paska | ||||||

| wąska | poliklinika | ||||||

| UO(SPZ) | UA (SPA) | UB(SPB) | UV(SPС) | K(J) | GLIN) | M(K) | |

| A 1, A 10, mm 2 | |||||||

| b h, mm | 8,5 | 2,4 | 4,8 | 9,5 | |||

| g, kg/m | 0,07 | 0,12 | 0,2 | 0,37 | 0,09 | 0,45 | 1,6 |

| [z] | |||||||

| Uwaga: w nawiasach znajduje się oznaczenie pasa ISO. |

Tabela 4.3.5

Czynniki wpływu przełożenia przekładni k i

Tabela 4.3.7

Współczynnik cła z p

GOST 1284.3-80 i RTM 38.40545-79 uwzględniają, że w przekładniach wielożyłowych obciążenie jest nierównomiernie rozłożone na pasach. W związku z tym wprowadza się współczynnik liczby pasów C z(Tabela 4.3.8). Wreszcie liczba pasów:

Oznaczający z należy zaokrąglić w górę do najbliższej liczby całkowitej.

Tabela 4.3.8

Przełożenie pasa C z

16. Dokonaj porównania z≤[z], gdzie [ z] to dopuszczalna liczba pasów dla danego przekroju (patrz Tabela 4.3.4):

jeśli warunek nie jest spełniony, przejdź do kroku 2 i wybierz większy przekrój, a następnie powtórz obliczenia pasa;

Jeśli warunek jest spełniony, przejdź do następnego bloku.

17. Określ siły działające na wały:

![]() , (4.3.14)

, (4.3.14)

gdzie A 1 - pole przekroju jednego paska, dla pasów wieloklinowych

(patrz tabela 4.3.4); k 0 - napięcie użyteczne na pasku (patrz punkt 15);

γ = 180° – α – kąt między gałęziami pasa (kąt a - patrz punkt 12).

Przekładnie pasowe to przekładnie cierne (cierne), w których przenoszona jest moc dzięki siłom tarcia powstającym pomiędzy napędem, napędem i ogniwem pośrednim - pasem elastycznym (połączenie elastyczne).

Ogniwa napędowe i napędzane są powszechnie nazywane kołami pasowymi. Ten typ przekładni jest zwykle używany do łączenia wałów znajdujących się w znacznej odległości od siebie.

Do normalnej pracy napędu pasowego konieczne jest wstępne naprężenie pasa, które można wykonać przesuwając jedno z kół pasowych za pomocą rolek napinających lub montując silnik (mechanizm) na płycie wahliwej.

Klasyfikacja napędu pasowego

Napędy pasowe są klasyfikowane według różnych kryteriów - według kształtu przekroju poprzecznego pasa, według względnego położenia wałów i pasa, według liczby i rodzaju kół pasowych, według liczby kół pasowych objętych pasek, zgodnie z metodą regulacji napięcia paska (za pomocą rolki pomocniczej lub ruchomych kół pasowych).

1. Zgodnie z kształtem przekroju paska Istnieją następujące rodzaje napędów pasowych:

- płaski pas (przekrój pasa ma kształt płaskiego wydłużonego prostokąta, rys. 1a);

- Pasek klinowy (przekrój pasa w kształcie trapezu, rys. 1b);

- pasek wieloklinowy (pas na zewnątrz ma płaską powierzchnię, a wewnętrzna, współpracując z kołami pasowymi, powierzchnia pasa wyposażona jest w podłużne grzbiety, wykonane w przekroju w kształcie trapezu, rys. 1d);

- okrągły pas (przekrój pasa ma kształt okrągły lub owalny, rys. 1c);

- pasek zębaty (wewnętrzna powierzchnia pasa płaskiego stykająca się z kołami pasowymi jest wyposażona w poprzeczne występy, które podczas pracy przekładni wchodzą w odpowiednie wnęki kół pasowych, zdjęcie poniżej).

Pasy klinowe i wielorowkowe są najczęściej stosowane w inżynierii mechanicznej. Okrągły gumowy pasek transmisyjny (średnica 3…12 mm) stosowany w napędach małej mocy (maszyny biurkowe, sprzęt AGD, maszyny gospodarstwa domowego itp.).

Odmianą napędu pasowego jest napęd z paskiem zębatym, w którym moc przenoszona jest przez pasek zębaty poprzez zazębienie zębów paska z występami na kołach pasowych. Ten typ przekładni jest pośrednim pomiędzy przekładnią a przekładnią cierną. Napęd z paskiem zębatym nie wymaga znacznego wstępnego naprężenia paska i nie ma wady poślizgu, która jest nieodłączną cechą wszystkich innych napędów pasowych.

Przekładnia z paskiem klinowym stosowana jest głównie jako otwarta. Napędy z paskiem klinowym mają większą zdolność trakcyjną, wymagają mniejszego naprężenia, dzięki czemu mniej obciążają podpory wału, pozwalają na mniejsze kąty opasania, co pozwala na ich stosowanie przy dużych przełożeniach i małej odległości między kołami pasowymi.

Pasy klinowe i wielorowkowe są bezkońcowe i gumowane. Ładunek niesie sznur lub tkanina złożona w kilka warstw.

Pasy klinowe produkowane są w trzech typach: normalny przekrój, wąski i szeroki. W wariatorach stosuje się szerokie pasy.

Pasy wielorowkowe to pasy płaskie z kordem o dużej wytrzymałości i wewnętrznymi klinami wzdłużnymi zawartymi w rowkach na kołach pasowych. Są bardziej elastyczne niż kliny, zapewniają lepsze przełożenie.

Pasy płaskie mają dużą elastyczność, ale wymagają znacznego wstępnego naprężenia. Ponadto pas płaski nie jest tak stabilny na kole pasowym jak pas klinowy lub wielorowkowy.

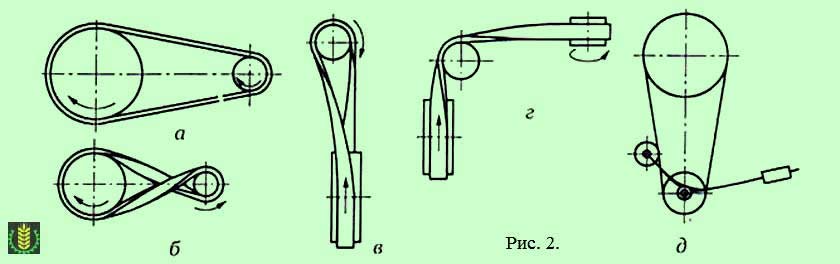

2. Zgodnie z wzajemnym ułożeniem wałów i pasa :

- z równoległymi osiami geometrycznymi wałów i pasem osłaniającym koła pasowe w jednym kierunku - otwarta transmisja (koła pasowe obracają się w tym samym kierunku, rys. 2a);

- z równoległymi wałami i pasem osłaniającym koła pasowe w przeciwnych kierunkach - transmisja krzyżowa (koła pasowe obracają się w przeciwnych kierunkach, rys. 2b);

- osie wału przecinają się pod pewnym kątem (najczęściej 90°, rys. 2c) – przekładnia pół-krzyżowa;

- wały napędowe przecinają się, natomiast zmiana kierunku przepływu przenoszonej mocy odbywa się za pomocą pośredniego koła pasowego lub rolki - narożny bieg(rys. 2d).

3. Według liczby i rodzaju kół pasowych stosowane w skrzyni biegów: z wałami jednokołowymi; z wałem z dwoma kołami pasowymi, z których jedno z kół pasowych jest bezczynne; z wałami niosącymi stopniowane koła pasowe do zmiany przełożenia (do stopniowania prędkości wału napędzanego).

4. Przez liczbę wałów objętych jednym pasem : przekładnia dwu-, trzy-, cztero- i wielowałowa.

5. Dzięki obecności rolek pomocniczych : bez rolek pomocniczych, z rolkami napinającymi (rys. 2d); z rolkami prowadzącymi (rys. 2d).

Zalety napędów pasowych

Do zalet napędów pasowych należą następujące właściwości:

- Prostota konstrukcji, niski koszt produkcji i eksploatacji.

- Możliwość przenoszenia mocy na znaczną odległość.

- Możliwość pracy z dużymi prędkościami.

- Gładkość i niski poziom hałasu podczas pracy dzięki elastyczności pasa.

- Łagodzenie wibracji i wstrząsów dzięki elastyczności pasa.

- Ochrona mechanizmów przed przeciążeniami i wstrząsami dzięki zdolności paska do poślizgu (ta właściwość nie dotyczy kół zębatych z paskiem zębatym).

- Izolacyjność elektryczna taśmy służy do ochrony napędzanej części maszyn napędzanych elektrycznie przed wystąpieniem niebezpiecznych napięć i prądów.

Wady napędów pasowych

Główne wady napędów pasowych:

- Wielki wymiary (szczególnie przy przenoszeniu znacznych pojemności).

- Niska trwałość paska, szczególnie w przekładniach szybkobieżnych.

- Wysokie obciążenie wałów i łożysk podpór z powodu naprężenia pasa (ta wada jest mniej wyraźna w napędach z paskiem zębatym).

- Konieczność stosowania urządzeń napinających pasy, które komplikują konstrukcję przekładni.

- Wrażliwość nośności na zanieczyszczenie ogniw i wilgotność powietrza.

- Niestałe przełożenie ze względu na nieuniknione elastyczne ślizganie się paska.

Zakres napędów pasowych

Napędy pasowe wykorzystywane są w większości przypadków do przenoszenia ruchu z silnika elektrycznego lub spalinowego,  gdy ze względów konstrukcyjnych odległość środkowa powinna być wystarczająco duża, a przełożenie może nie być ściśle stałe, (przenośniki, napędy obrabiarek, maszyn drogowych, rolniczych itp.). Koła zębate z paskiem zębatym mogą być również stosowane w napędach wymagających stałego przełożenia.

gdy ze względów konstrukcyjnych odległość środkowa powinna być wystarczająco duża, a przełożenie może nie być ściśle stałe, (przenośniki, napędy obrabiarek, maszyn drogowych, rolniczych itp.). Koła zębate z paskiem zębatym mogą być również stosowane w napędach wymagających stałego przełożenia.

Moc przenoszona przez napęd pasowy, zwykle do 50 kW, ale może dosięgnąć 2000 kW i nawet więcej. Prędkość taśmy v = 5…50 m/s, a w szybkich przekładniach - do 100 m/s i wyżej.

Po przekładni zębatej najczęstszą ze wszystkich przekładni mechanicznych jest przekładnia pasowa. Jest często używany w połączeniu z innymi rodzajami transmisji.

Przełożenia geometryczne i kinematyczne napędów pasowych

Odległość od środka a napędu pasowego determinuje przede wszystkim konstrukcję napędu maszyny. Zalecany rozstaw osi (patrz rys. 3) :

Dla napędów z paskiem płaskim:

a ≥ 1,5 (d1 + d2);

W przypadku napędów z paskiem klinowym i wieloklinowym:

a ≥ 0,55 (d 1 + d 2) + h;

gdzie:

d 1, d 2 - średnice napędzających i napędzanych kół pasowych przekładni;

h to wysokość odcinka pasa.

Szacowana długość pasa L p równa sumie długości odcinków prostych i łuków obwodu kół pasowych:

Lp = 2 + 0,5 π(d 2 + d 1) + 0,25 (d 2 - d 1) 2 / a.

Zgodnie ze znalezioną wartością z serii standardowej przyjmuje się najbliższą większą oszacowaną długość taśmy L p. Przy łączeniu końcówek długość paska zwiększa się o 30…200 mm.

Odległość od środka w napędzie pasowym dla ostatecznie zainstalowanej długości pasa określa się wzorem:

a = [ 2 L p - π(d 2 + d 1)] / 8 + √{[ 2 L p - π(d 2 + d 1)] 2 - 8 π(d 2 - d 1) 2 )/ 8 .

Mały kąt owinięcia paska koła pasowego

α 1 = 180 ° - 2 γ .

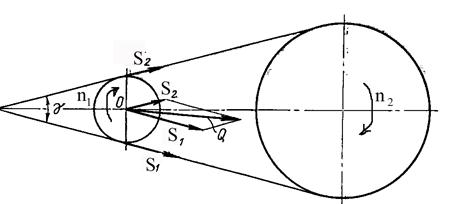

Z trójkąta O 1 W 2(rys. 3)

grzech γ \u003d IN 2 / O 1 O 2 \u003d (d 2 - d 1) /2 a.

W praktyce γ nie przekracza π/ 6 , dlatego w przybliżeniu weź sin γ = γ (rad), a następnie:

γ \u003d (d 2 - d 1) / 2 a (rad) lub γ ° = 180 °(d2 –d1)/ 2 rocznie.

W konsekwencji,

α 1 = 180 ° - 57 ° (d 2 - d 1) / a.

Przełożenie napędu pasowego:

u \u003d ja \u003d d 2 / d 1 ( 1 – ξ) ,

gdzie: ξ jest współczynnikiem poślizgu przekładni, który podczas normalnej pracy wynosi ξ = 0,01…0,02.

W przybliżeniu możesz wziąć u = d 2 /d 1; ξ \u003d (v 1 -v 2) / v 1.

Klasyfikacja narzędzi. W zależności od kształtu przekroju pasa transmisyjnego wyróżnia się: pas płaski, pas klinowy, pas okrągły, pas wieloklinowy (Rys. 69). Przekładnie z płaskim pasem według lokalizacji są krzyżowe i półkrzyżowe (kątowe), rys. 70. We współczesnej inżynierii mechanicznej najczęściej stosuje się paski klinowe i wielorowkowe. Przekładnia z pasem okrągłym ma ograniczone zastosowania (maszyny do szycia, maszyny stołowe, urządzenia).

Rodzaj napędu pasowego to pasek zębaty, który przenosi obciążenie poprzez sprzężenie pasa z kołami pasowymi.

Ryż. 70. Rodzaje przekładni pasowych płaskich: a - krzyżowe, B - półkrzyżowe (kątowe)

Wizyta, umówione spotkanie. Przekładnie pasowe to mechaniczne przekładnie cierne z elastycznym połączeniem, stosowane w przypadku konieczności przeniesienia obciążenia pomiędzy wałami znajdującymi się w znacznych odległościach oraz w przypadku braku ścisłych wymagań dotyczących przełożenia. Napęd pasowy składa się z napędzających i napędzanych kół pasowych umieszczonych w pewnej odległości od siebie i połączonych pasem (pasami) nałożonymi na napinane koła pasowe. Obrót napędzającego koła pasowego jest zamieniany na obrót napędzanego koła pasowego z powodu tarcia powstałego między pasem a kołami pasowymi. Zgodnie z kształtem przekroju mieszkanie , Klin , Poliklinika oraz Okrągły pasy napędowe. Istnieją przekładnie z płaskim pasem - otwarty , które realizują przenoszenie między równoległymi wałami obracającymi się w jednym kierunku; krzyż, które realizują przenoszenie między wałami równoległymi, gdy koła pasowe obracają się w przeciwnych kierunkach; w Narożnik (pół-krzyż) W napędach z paskiem płaskim koła pasowe są umieszczone na przecinających się (zwykle pod kątem prostym) wałach. Aby zapewnić tarcie pomiędzy kołem pasowym a pasem, pasy są napinane poprzez wstępne odkształcenie sprężyste, poprzez przesunięcie jednego z kół pasowych przekładni lub za pomocą rolki napinającej (rolki).

Zalety. Dzięki elastyczności pasów przekładnie pracują płynnie, bez wstrząsów i cicho. Chronią mechanizmy przed przeciążeniem z powodu ewentualnego poślizgu pasów. Przekładnie z płaskim pasem są stosowane w dużych odległościach między środkami i pracują przy dużych prędkościach pasa (do 100 SM). Przy małych odległościach między osiami, dużych przełożeniach przekładni i przenoszeniu obrotu z jednego koła napędowego na kilka napędzanych kół pasowych preferowane są napędy z paskiem klinowym. Niski koszt transmisji. Łatwość instalacji i konserwacji.

Wady. Duże koła zębate. Zmiana przełożenia z powodu poślizgu paska. Zwiększone obciążenia łożysk wału z kołami pasowymi. Potrzeba napinaczy pasów. Słaba trwałość paska.

Obszary zastosowań. Przekładnia z paskiem płaskim jest prostsza, ale przekładnia z paskiem klinowym ma zwiększoną przyczepność i pasuje do mniejszych wymiarów.

Pasy wielorowkowe - płaskie pasy z podłużnymi występami w kształcie klina - żebrami na powierzchni roboczej, które są zawarte w rowkach klinowych kół pasowych. Pasy te łączą w sobie zalety pasów płaskich – elastyczność oraz pasów klinowych – zwiększoną przyczepność do kół pasowych.

Napędy z paskiem okrągłym znajdują zastosowanie w małych maszynach, takich jak maszyny do szycia, przemysłu spożywczego, maszyny stołowe, a także różnego rodzaju urządzenia.

Pod względem mocy napędy pasowe są stosowane w różne maszyny i agregaty w 50 HF T, (w niektórych transmisjach do 5000 kW), przy prędkości obwodowej - 40 SM, (w niektórych programach do 100 SM), na przełożenia 15, sprawność przekładni: pas płaski 0,93...0,98, a pasek klinowy - 0,87...0,96.

Ryż. 71 Schemat napędu pasowego.

Obliczanie siły . Siła obwodowa na kole napędowym

. (12.1)

. (12.1)

Obliczenia napędów pasowych wykonywane są zgodnie z obliczoną siłą obwodową, z uwzględnieniem współczynnika obciążenia dynamicznego ORAZ rodzaju przełożenia:

Gdzie jest współczynnik obciążenia dynamicznego, który przyjmuje się = 1 przy spokojnym obciążeniu, = 1,1 - umiarkowane wahania obciążenia, = 1,25 - znaczne wahania obciążenia, = 1,5 - obciążenia udarowe.

Napięcie początkowe paska F O (naprężenie wstępne) przyjmuje się, aby pas mógł utrzymać to napięcie przez wystarczająco długi czas bez poddawania go dużemu rozciąganiu i bez utraty wymaganej trwałości. Odpowiednio napięcie początkowe w pasie dla pasów płaskich standardowych bez napinaczy automatycznych = 1,8 MPa; z napinaczami automatycznymi = 2 MPa; dla pasów klinowych standardowych = 1,2...1,5 MPa; dla pasów poliamidowych = 3...4 MPa.

Początkowe napięcie paska

Gdzie ALE - Pole przekroju pasa płaskiego lub pole przekroju wszystkich pasów klinowych.

Siły rozciągające napędzające i napędzane S 2 Gałęzie pasa w obciążonej przekładni można określić na podstawie stanu wyważenia koła pasowego (rys. 72).

Ryż. 72. Schemat obliczania mocy przekładni.

Od stanu równowagi koła napędowego

(12.4)

(12.4)

Uwzględniając (12.2) siłę obwodową na kole napędowym

Napięcie ołowiu

, (12.6)

, (12.6)

Napędzane napięcie gałęzi

. (12.7)

. (12.7)

Ciśnienie wału napędowego

. (12.8)

. (12.8)

Zależność między siłami rozciągającymi gałęzi napędzającej i napędzanej jest w przybliżeniu określona wzorem Eulera, zgodnie z którym naprężenia końców elastycznej, nieważkości, nierozciągliwej nici otaczającej bęben są powiązane zależnością

Gdzie jest współczynnik tarcia między pasem a kołem pasowym, to kąt koła pasowego.

Średnią wartość współczynnika tarcia dla kół pasowych żeliwnych i stalowych można przyjąć: dla pasów gumowych = 0,35, dla pasów skórzanych = 0,22 i dla pasów bawełnianych i wełnianych = 0,3.

Przy wyznaczaniu sił tarcia w przekładni pasowej we wzorach zamiast współczynnika tarcia konieczne jest podstawienie zredukowanego współczynnika tarcia dla pasów klinowych

, (12.10)

, (12.10)

Gdzie jest kąt klina pasa.

Poprzez łączne uwzględnienie danych stosunków sił dla paska otrzymujemy siłę obwodową na kole napędowym

![]() , (12.11)

, (12.11)

Gdzie jest współczynnik ciągu, który jest określony przez zależność

Zwiększenie siły obwodowej na kole napędowym można osiągnąć poprzez zwiększenie wstępnego naprężenia pasa lub zwiększenie współczynnika trakcji, który rośnie wraz ze wzrostem kąta opasania i współczynnika tarcia.

W tabelach z danymi referencyjnymi dotyczącymi charakterystyk pasów wskazano ich rozmiary z uwzględnieniem niezbędnych współczynników trakcji.

obliczenia geometryczne . Szacunkowa długość pasów o znanej odległości między osiami i średnicach kół pasowych (Rys. 71):

Gdzie . W przypadku pasów końcowych długość jest ostatecznie uzgadniana z długościami standardowymi zgodnie z GOST. W tym celu wykonuje się obliczenia geometryczne zgodnie ze schematem pokazanym na ryc. 73.

Rys.73. Schemat obliczeń geometrycznych napędu pasowego

Zgodnie z końcową długością płaskiej lub otwartej przekładni z paskiem klinowym, rzeczywista odległość od środka przekładni, pod warunkiem, że:

Wzory obliczeniowe bez uwzględnienia ugięcia i początkowego odkształcenia pasa.

Kąt pasa wokół koła napędowego w radianach:

, (12.14)

, (12.14)

W stopniach  .

.

Procedura wykonywania obliczeń projektowych. Dla napędu pasowego, w obliczeniach projektowych, zgodnie z określonymi parametrami (moc, moment, kąt, prędkość i przełożenie) określane są wymiary pasa i koła napędowego, które zapewniają niezbędną wytrzymałość zmęczeniową pasa i krytyczny współczynnik trakcji przy maksymalnej wydajności. Zgodnie z wybraną średnicą koła napędowego pozostałe wymiary są określane na podstawie obliczeń geometrycznych: ![]()

Obliczenia konstrukcyjne przekładni pasowej płaskiej w zależności od zdolności trakcyjnej są produkowane zgodnie z dopuszczalnym napięciem użytecznym , Który jest określony przez krzywe poślizgu. W wyniku obliczeń szerokość pasa określa wzór:

, (12.15)

, (12.15)

Gdzie jest siła obwodowa w przekładni; - dopuszczalna specyficzna siła obwodowa, która odpowiada maksymalnemu współczynnikowi trakcji, który jest wyznaczany przy prędkości taśmy =10 m/s i kącie opasania =1800; - współczynnik położenia przekładni w zależności od kąta nachylenia linii środkowej do linii poziomej: =1,0, 0,9, 0,8 dla kątów nachylenia =0…600, 60…800, 80…900; - współczynnik kąta opasania koła pasowego; - współczynnik prędkości: ; - współczynnik trybu pracy, który jest akceptowany: =1,0 ciche obciążenie; =0,9 obciążenie z małymi zmianami, =0,8 - obciążenie z dużymi wahaniami, =0,7 - obciążenia udarowe.

Do obliczeń średnica koła napędowego jest wstępnie określana za pomocą wzorów empirycznych

, (12.16)

, (12.16)

Gdzie jest przekazywana moc w kW, to prędkość obrotowa.

Średnica koła napędowego jest zaokrąglona do najbliższego standardu.

Akceptowany jest typ pasa, zgodnie z którym dopuszczalna specyficzna siła obwodowa jest określana zgodnie z tabelą 12.1.

Tabela 12.1

Parametry płaskich pasów napędowych

Obliczoną szerokość taśmy zaokrągla się w górę do najbliższej szerokości standardowej zgodnie z tabelą 12.2.

Tabela 12.2 Standardowa szerokość płaskich pasów napędowych

|

20, 25,32, 40, 50, 63, 71, 80, 90, 110, 112, 125, 140, 160, 180, 200, 224, 250, 280… |

|

|

30, 60, 70, 115, 300… |

Tabela 12.3 Szerokość obręczy koła pasowego płaskiego.

Obliczenia konstrukcyjne przekładni z paskiem klinowym w zależności od zdolności trakcyjnej wytwarzane są zgodnie z dopuszczalną mocą przenoszoną przez jeden pas o wybranym przekroju, która jest również wyznaczana z krzywych poślizgu. W wyniku obliczeń liczbę pasów wybranego odcinka określa wzór:

|

d 1 mm |

Р0 (kW) przy prędkości taśmy υ, m/s |

||||||

|

ja 0=1320mm |

|||||||

|

ja 0=1700mm |

|||||||

|

ja 0=2240mm |

|||||||

|

ja 0=3750mm |

|||||||

|

ja 0=6000mm |

Tłumaczenie systemu oznaczania sekcji pasów klinowych według GOST 1284 na międzynarodowe standardy: O - Z, A - A, B - B, C - C, D - D, D - E, E - E0

1120; 1180; 1250; 1320; 1400; 1500; 1600; 1700; 1800; 1900; 2000; 2120; 2240; 2360;2500

2650; 2800; 3000; 3150; 3350; 3550; 3750; 4000

4250; 4500; 4750; 5000; 5300; 5600; 6000

6300; 6700; 7100; 7500; 8000; 8500; 9000; 9500; 10000; 10600

Obliczona liczba pasów klinowych jest zaokrąglana w górę do najbliższej wyższej liczby całkowitej.

Obliczanie testu trwałości . O trwałości pasa decyduje jego wytrzymałość zmęczeniowa pod obciążeniem cyklicznym. Odporność na zmęczenie zależy od liczby cykli obciążenia, która wzrasta wraz ze wzrostem prędkości taśmy i zmniejszaniem się długości taśmy. Aby zapewnić trwałość taśmy w ciągu 1000 ... 5000 godzin pracy sprawdzana jest liczba przebiegów taśmy na sekundę, która odpowiada liczbie obciążeń na sekundę

Tabela 12.7

Tabela 12.7

Wymiary i parametry pasków klinowych

|

Przeznaczenie |

przekrój, mm |

F, mm2 |

|||||||||

|

normalna sekcja |

|||||||||||

| 4.1 na 5 na podstawie 7 głosów | |||||||||||