Riemenscheibenmaterial für Keilriemen. Dekatiert Riemenscheiben und Riemen

Die Wahrung Ihrer Privatsphäre ist uns wichtig. Aus diesem Grund haben wir eine Datenschutzrichtlinie entwickelt, die beschreibt, wie wir Ihre Daten verwenden und speichern. Bitte lesen Sie unsere Datenschutzpraktiken durch und teilen Sie uns mit, wenn Sie Fragen haben.

Erhebung und Nutzung personenbezogener Daten

Unter personenbezogenen Daten versteht man Daten, die dazu genutzt werden können, eine bestimmte Person zu identifizieren oder mit ihr in Kontakt zu treten.

Sie können jederzeit um die Angabe Ihrer persönlichen Daten gebeten werden, wenn Sie mit uns Kontakt aufnehmen.

Nachfolgend finden Sie einige Beispiele für die Arten personenbezogener Daten, die wir möglicherweise sammeln, und wie wir diese Informationen verwenden können.

Welche personenbezogenen Daten erfassen wir:

- Wenn Sie auf der Website eine Bewerbung einreichen, erfassen wir möglicherweise verschiedene Informationen, einschließlich Ihres Namens, Ihrer Telefonnummer, Ihrer E-Mail-Adresse usw.

Wie wir Ihre persönlichen Daten verwenden:

- Von uns gesammelt persönliche Informationen ermöglicht es uns, Sie zu kontaktieren und Sie über einzigartige Angebote, Werbeaktionen und andere Veranstaltungen sowie bevorstehende Veranstaltungen zu informieren.

- Von Zeit zu Zeit können wir Ihre persönlichen Daten verwenden, um wichtige Mitteilungen und Mitteilungen zu versenden.

- Wir können personenbezogene Daten auch für interne Zwecke verwenden, beispielsweise zur Durchführung von Audits, Datenanalysen und verschiedenen Forschungsarbeiten, um die von uns bereitgestellten Dienste zu verbessern und Ihnen Empfehlungen zu unseren Diensten zu geben.

- Wenn Sie an einer Verlosung, einem Wettbewerb oder einer ähnlichen Aktion teilnehmen, können wir die von Ihnen bereitgestellten Informationen zur Verwaltung solcher Programme verwenden.

Weitergabe von Informationen an Dritte

Wir geben die von Ihnen erhaltenen Informationen nicht an Dritte weiter.

Ausnahmen:

- Wenn es erforderlich ist – in Übereinstimmung mit dem Gesetz, dem Gerichtsverfahren, in Gerichtsverfahren und/oder auf der Grundlage öffentlicher Anfragen oder Anfragen von Regierungsstellen in der Russischen Föderation – Ihre personenbezogenen Daten offenzulegen. Wir können auch Informationen über Sie offenlegen, wenn wir zu dem Schluss kommen, dass eine solche Offenlegung aus Sicherheits-, Strafverfolgungs- oder anderen Gründen von öffentlicher Bedeutung notwendig oder angemessen ist.

- Im Falle einer Umstrukturierung, Fusion oder eines Verkaufs können wir die von uns erfassten personenbezogenen Daten an den jeweiligen Nachfolger-Dritten weitergeben.

Schutz personenbezogener Daten

Wir treffen Vorkehrungen – einschließlich administrativer, technischer und physischer –, um Ihre persönlichen Daten vor Verlust, Diebstahl und Missbrauch sowie vor unbefugtem Zugriff, Offenlegung, Änderung und Zerstörung zu schützen.

Respektieren Sie Ihre Privatsphäre auf Unternehmensebene

Um sicherzustellen, dass Ihre persönlichen Daten sicher sind, kommunizieren wir Datenschutz- und Sicherheitsstandards an unsere Mitarbeiter und setzen Datenschutzpraktiken strikt durch.

UDC 621.85.051.052.42.001.24:006.354 Gruppe G15

STAATLICHER STANDARD DER UDSSR-UNION

RIEMENSCHEIBEN ZUM ANTRIEB VON KEILRIEMEN MIT NORMALEN ABSCHNITT

Allgemein technische Spezifikationen GOST 20889-88

Riemenscheiben zum Antrieb von Keilriemen mit Normalquerschnitt.

Allgemeine Spezifikationen

Gültig vom 01.01.89 bis 01.01.94

Diese Norm gilt für einteilige einstufige Riemenscheiben zum Antrieb von Keilriemen gemäß GOST 1284.1-80.

1. TYPEN, HAUPTPARAMETER UND ABMESSUNGEN

Riemenscheiben müssen aus folgenden Typen hergestellt werden:

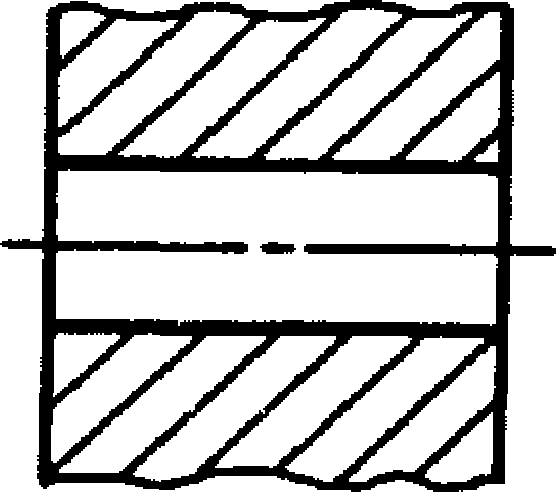

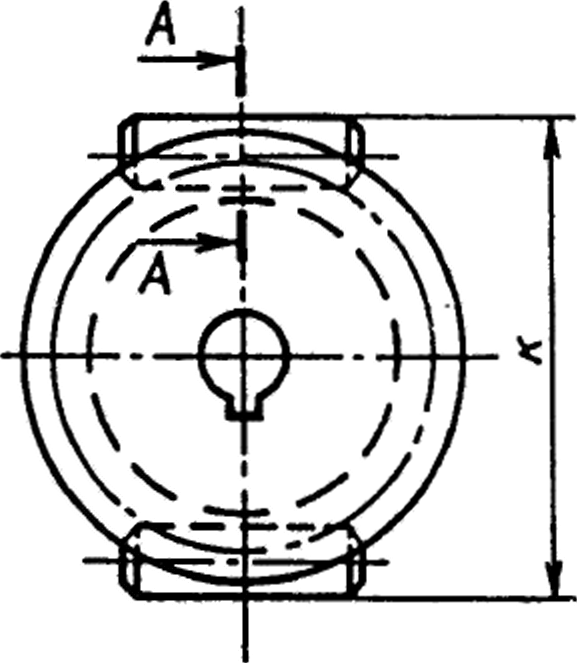

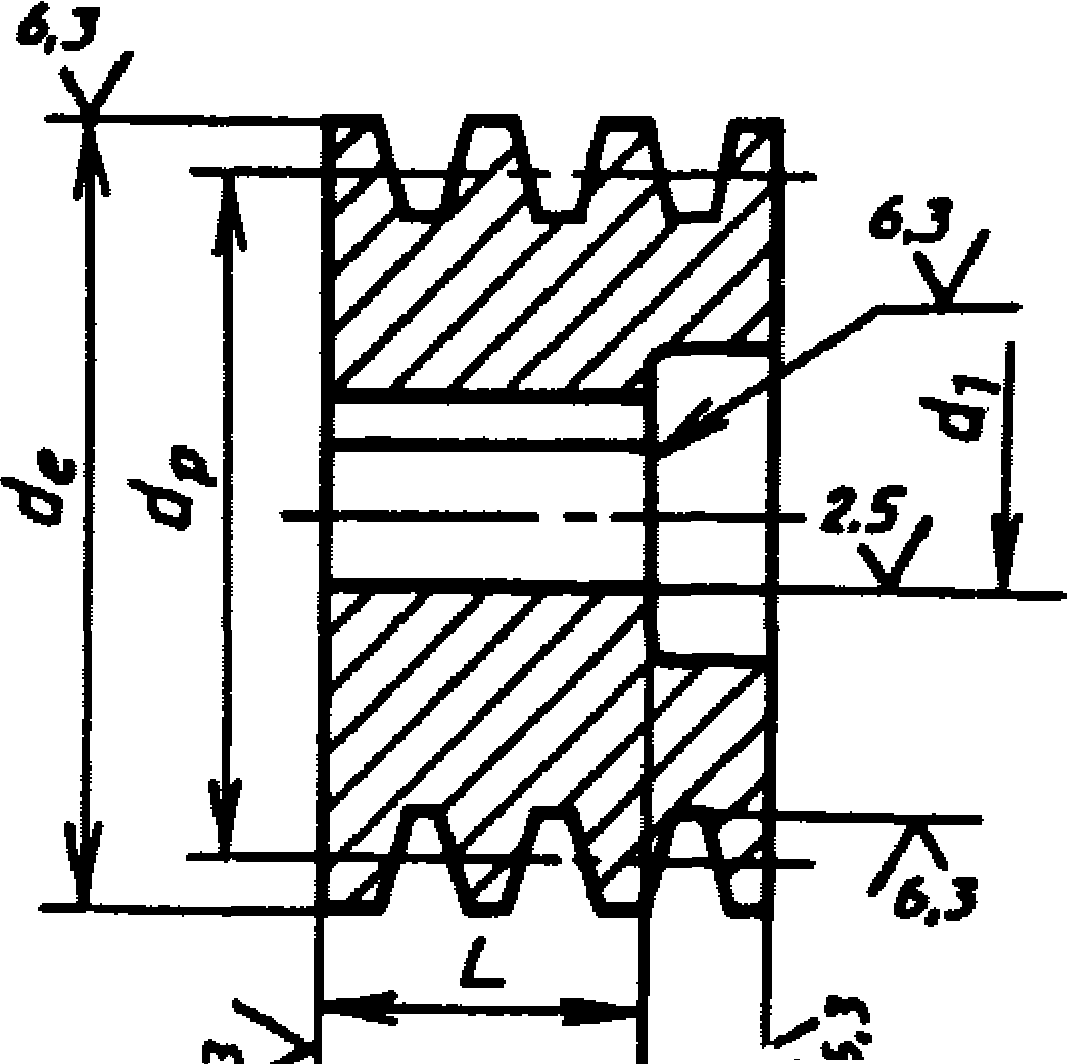

1 - monolithisch mit einseitig vorstehender Nabe (Abb. 1)

2 - monolithisch mit einseitiger Nut (Abb. 2);

3 - monolithisch mit einseitiger Aussparung und hervorstehender Nabe (Abb. 3);

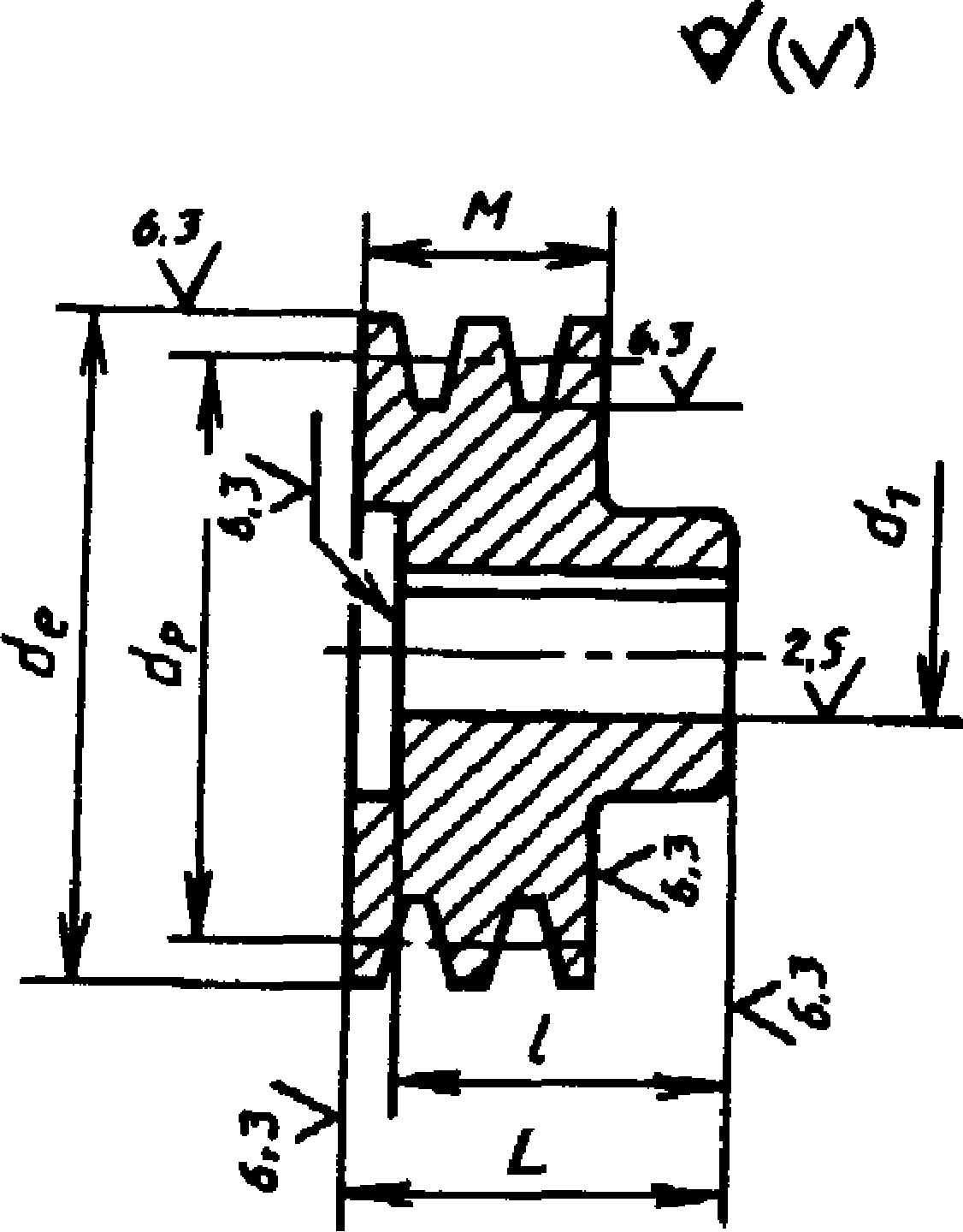

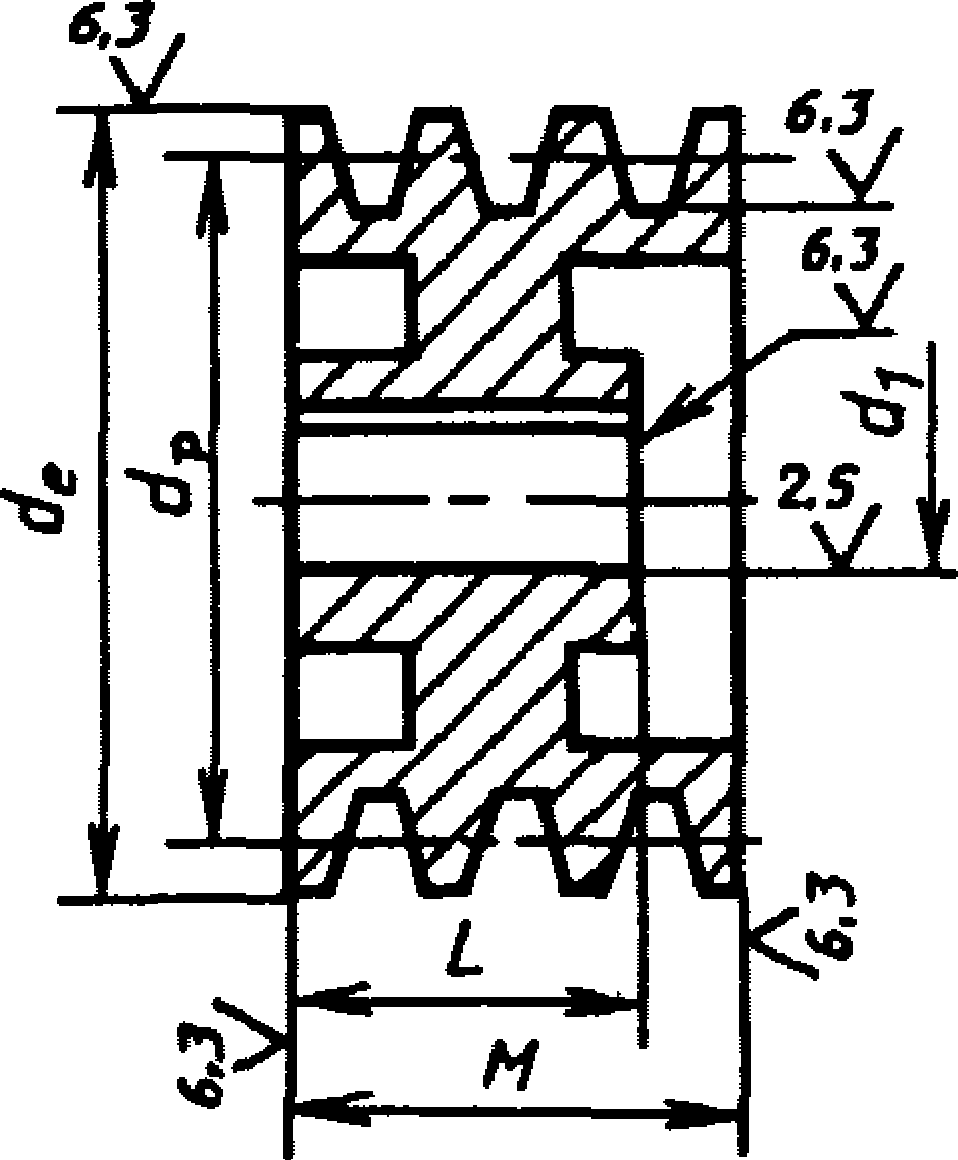

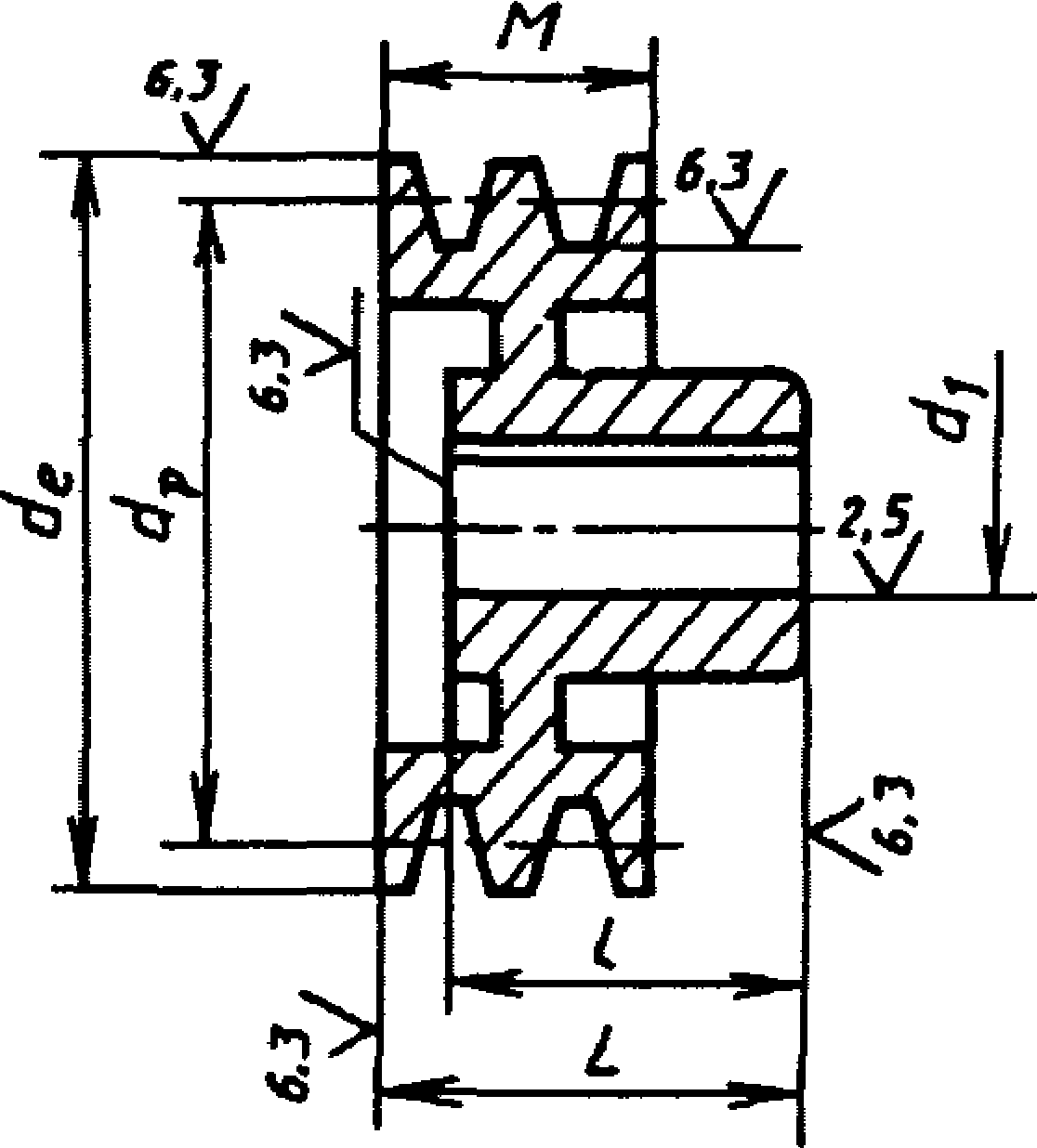

4 - mit einer Scheibe und einer Nabe, die aus einem Ende der Felge herausragen (Abb. 4);

5 - mit einer Scheibe und einer an einem Ende der Felge verkürzten Nabe (Abb. 5);

6 - mit einer Scheibe und einer Nabe, die an einem Ende hervorsteht und am anderen Ende der Felge verkürzt ist (Abb. 6);

7 - mit Speichen und einer Nabe, die aus einem Ende der Felge herausragt (Abb. 7);

8 - mit Speichen und einer an einem Ende der Felge verkürzten Nabe (Abb. 8);

9 - mit Speichen und einer Nabe, die an einem Ende hervorsteht und am anderen Ende der Felge verkürzt ist (Abb. 9)

Die Vervielfältigung ist verboten © Standards Publishing House, 1988

Offizielle Veröffentlichung +

2. TECHNISCHE ANFORDERUNGEN

2.1. Riemenscheiben für den Antrieb von Keilriemen müssen gemäß den Anforderungen dieser Norm nach in der vorgeschriebenen Weise genehmigten Ausführungszeichnungen hergestellt werden.

2.2. Die Nenndurchmesser der Riemenscheiben d p müssen der angegebenen Reihe entsprechen: 50; (53) ; 56; (60) ; 63; (67); 71; (75); 80; (85); 90; (95); 100; (106); 112; (118); 125; (132); 140; (150); 160; (170); 180; (190); 200; (212); 224; (236); 250; (265); 280; (300); 315; (335); 355; (375); 400; (425); 450; 475; 500; (530); 560; (600); (620); 630; (670); 710; (750); 800; (850); 900; (950); 1000; (1060); 1120; (1180); 1250; (1320); 1400; (1500); 1600; (1700); 1800; (1900) 2000; (2120); 2240; (2360); 2500; (2650); (2800); (3000); (3150); (3550); (3750); (4000) mm.

Notiz. Die in Klammern angegebenen Maße werden in technisch begründeten Fällen verwendet.

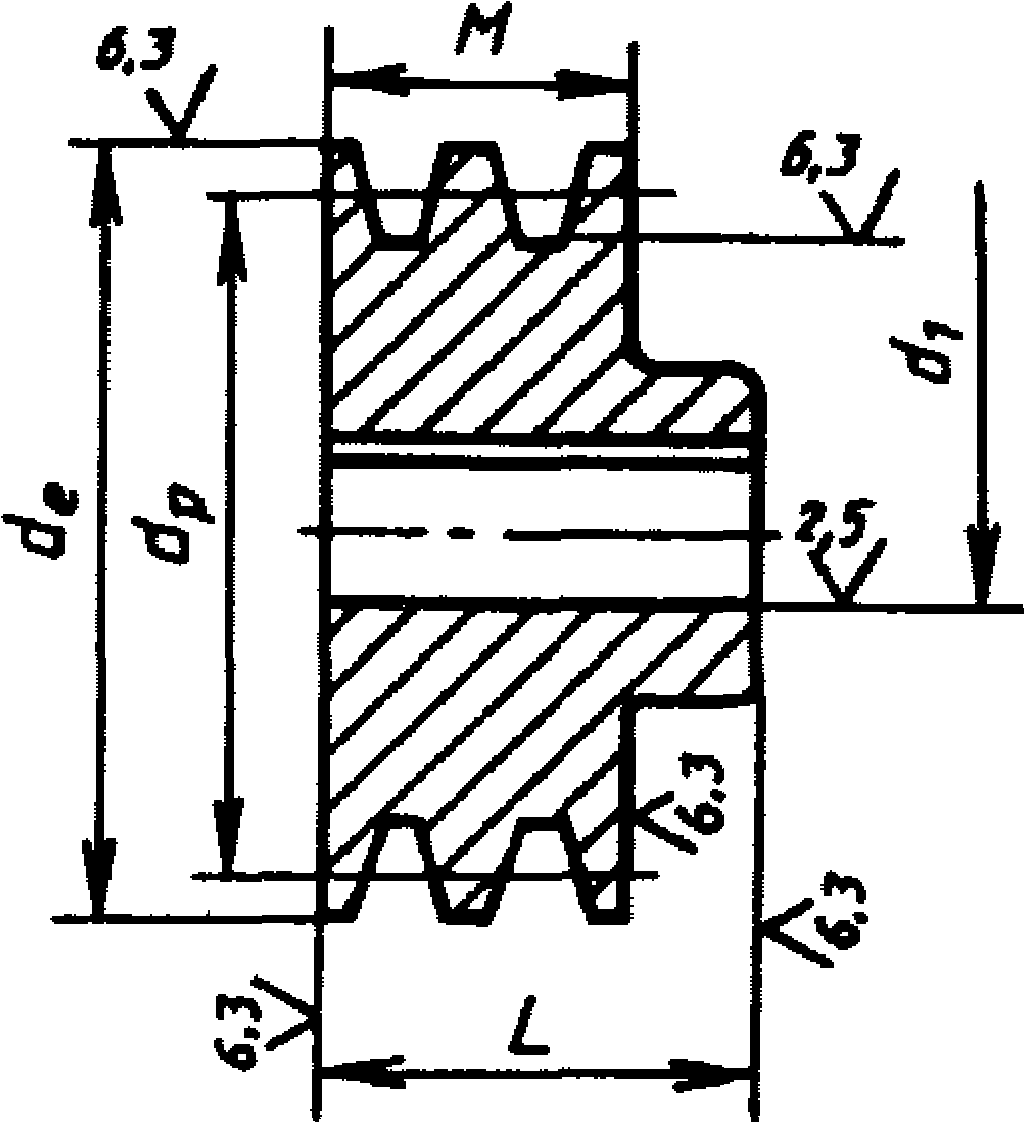

2.4. Die Abmessungen des Rillenprofils der Riemenscheibe müssen den Angaben in Abb. entsprechen. 10 und in der Tabelle. 2.

2.5. Die Riemenscheibenbreite wird anhand der Formel berechnet

M = (i - 1) e + 2/, (1)

Dabei ist n die Anzahl der Riemen im Getriebe.

Der Außendurchmesser der Riemenscheibe wird anhand der Formel berechnet

d e =d p +2b. (2)

2.6. Ein Diagramm zur Konstruktion eines Symbols für Riemenscheiben finden Sie im Anhang.

Wp – Auslegungsbreite der Riemenscheibenrille,

b – Rillentiefe über der Konstruktionsbreite, dp – Konstruktionsscheibendurchmesser, h – Rillentiefe unter der Konstruktionsbreite, c – Abstand zwischen den Rillenachsen,

/ ist der Abstand zwischen der Achse der Außenrille und dem nächstgelegenen Ende der Riemenscheibe, a ist der Winkel der Riemenscheibenrille, d e ist der Außendurchmesser der Riemenscheibe,

r - Krümmungsradius der Oberkante der Riemenscheibennut,

M - Riemenscheibenbreite.

2.7. Riemenscheiben müssen aus Materialien hergestellt sein, die die erforderlichen Abmessungen und den Betrieb der Riemenscheiben unter Betriebsbedingungen (Vorhandensein mechanischer Kräfte, Erwärmung, Abrieb) gewährleisten.

2.8. Riemenscheibengussteile dürfen keine Mängel aufweisen, die ihre Funktion beeinträchtigen Aussehen. Auf der Oberfläche von Gussteilen, die einer Bearbeitung unterzogen werden, sind Fehler gemäß GOST 19200-80 innerhalb der Bearbeitungszugabe zulässig.

2.9. Zulässige Abweichung vom Nennwert des berechneten Riemenscheibendurchmessers hi 1 gemäß GOST 25347-82, GOST 25348-82.

2.10. Die maximalen Abweichungen des Rillenwinkels von durch Schneiden bearbeiteten Riemenscheiben dürfen nicht mehr betragen als:

± 1° - Riemenscheiben für Riemen der Abschnitte Z, A, B.

± 30" - Riemenscheiben für Riemen der Abschnitte C, D, E, EO.

|

Abmessungen, mm |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

dp für Rillenwinkel a |

|||||

2.11 Grenzabweichungen des Winkels des konischen Lochs - ± -

2.12. Maximale Abweichungen der Maße unbearbeiteter Flächen für Riemenscheiben:

aus Gusseisen und Stahl - gemäß der 7. Genauigkeitsklasse GOST 26645 -^-85;

aus anderen Materialien mit Designdurchmesser:

2.13. Die Rundlauftoleranz der konischen Arbeitsfläche der Riemenscheibennut in einer bestimmten Richtung pro 100 mm des Konstruktionsdurchmessers relativ zur Achse sollte nicht mehr betragen als:

0,20 mm - bei Riemenscheibendrehzahl bis 8 s -1;

0,15 mm - bei einer Riemenscheibendrehzahl von St. 8 Sek. 1 bis 16 Sek. 1;

0,10 mm - bei einer Riemenscheibendrehzahl von St. 16 s -1

2.14. Die Toleranz für den Rundlauf der Oberfläche des Außendurchmessers relativ zur Achse des Montagelochs entspricht dem 9. Genauigkeitsgrad gemäß GOST 24643-81 bei der Überwachung des Konstruktionsdurchmessers mit Methode A. Rundlauf des Außendurchmessers bei Überwachung des Konstruktionsdurchmessers mit Methode B gemäß GOST 25069-81.

2.15. Die Toleranz für die Zylindrizität der Außendurchmesser entspricht dem 8. Genauigkeitsgrad gemäß GOST 24643-81.

2.16. Jede Riemenscheibe, die mit Geschwindigkeiten über 5 m/s läuft, muss ausgewuchtet sein.

Statische Auswuchtgenauigkeitsstandards sind in der Tabelle aufgeführt. 3.

2.17. Die Toleranz des Endschlags von Felge und Nabe relativ zur Achse des Befestigungslochs sollte nicht größer als der 10. Genauigkeitsgrad gemäß GOST 24643-81 sein.

2.18. Wellenenden für Riemenscheiben mit zylindrischem Loch – gemäß GOST 12080-66; mit konischem Loch - gemäß GOST 12081-72; maximale Abweichung des Nabendurchmessers d x gemäß H9.

19. Unbestimmte maximale Abweichungen der Abmessungen des verarbeiteten Materials

Oberflächen: H14; hl4; ± C-.

2.20. Der Wert des Rauheitsparameters Ra gemäß GOST 2789-73 der Arbeitsflächen der Riemenscheibenrillen sollte nicht mehr als 2,5 Mikrometer betragen.

2.21. Bei Riemenscheiben mit Speichen muss die Achse der Keilnut mit der Längsachse der Speiche übereinstimmen.

2.22. Die durchschnittliche Lebensdauer der Riemenscheiben in einem durchschnittlichen Betriebsmodus ist auf mindestens 63.000 Stunden vor einer Generalüberholung festgelegt; die festgelegte Lebensdauer beträgt mindestens 30.000 Stunden vor einer Generalüberholung.

2.23. Nicht funktionierende Oberflächen von Metallriemenscheiben müssen gemäß GOST 9.032-74 und GOST 12.4.026-76 lackiert werden.

2.24.Markierung der Riemenscheibe

Auf der nicht funktionsfähigen Oberfläche jeder Riemenscheibe muss Folgendes deutlich mit Farbe aufgemalt werden: das Symbol des Riemenabschnitts, der Designdurchmesser, der Durchmesser des Befestigungslochs, die Materialgüte und die Bezeichnung der Norm.

Konservierung behandelter Arbeitsflächen – gemäß GOST 9.014-78.

Die Aufbewahrungsfrist beträgt 2 Jahre.

3. ANNAHME

3.1. Riemenscheiben müssen vom Hersteller abgenommen und regelmäßigen Tests unterzogen werden.

3.2. Abnahmetests zur Einhaltung der Anforderungen der Absätze. 2,13; 2,14; 2,16; 2,17; 2,19; 2,21; 2,22; 2,24 jede Riemenscheibe ist ausgesetzt.

3.3. 10 % der Riemenscheiben aus der Charge werden einer regelmäßigen Prüfung unterzogen. Die Charge muss aus Riemenscheiben mit demselben Symbol bestehen, die gemäß einem Dokument vorgelegt werden.

Zweimal im Jahr werden regelmäßige Tests durchgeführt, um die Einhaltung aller in der Norm festgelegten technischen Anforderungen sicherzustellen.

3.4. Wenn bei der wiederkehrenden Prüfung mindestens einer der Parameter die Anforderungen dieser Norm nicht erfüllt, wird die doppelte Anzahl an Riemenscheiben erneut vollständig geprüft. Die Ergebnisse wiederholter Tests sind endgültig.

4. KONTROLL- UND TESTMETHODEN

4.1.Allgemeine Bestimmungen

4.1.1. Die Kontrolle der Parameter und Abmessungen der Riemenscheiben erfolgt bei einer Temperatur von (23 ± 5) °C.

4.1.2. Die Überprüfung von Parametern, Formabweichungen und Lage der Riemenscheibenoberflächen sollte mit universellen Messgeräten oder Spezialgeräten erfolgen, die die angegebene Genauigkeit gewährleisten.

4.1.3. Die vollständige Kontrolle der Parameter und Abmessungen der Riemenscheibennut sollte bei regelmäßigen Tests in der folgenden Reihenfolge durchgeführt werden:

1) Kontrolle des Rillenwinkels;

2) Kontrolle der Zylindrizität der Außenfläche der Riemenscheibe;

3) Kontrolle des Designdurchmessers;

4) Kontrolle von Schwankungen in der Größe des geschätzten Durchmessers derselben Riemenscheibenrille;

5) Kontrolle des Rundlauffehlers der konischen Arbeitsfläche der Rillen;

6) Kontrolle des Endschlags von Felge und Nabe (auf beiden Seiten);

7) Kontrolle der Rauheit der Arbeitsfläche der Riemenscheibenrillen;

8) Kontrolle des statischen Auswuchtens.

4.1.4. Bei Riemenscheiben mit mehreren Rillen wird die Größe jeder Rille kontrolliert.

4.2. Abnahmetests umfassen die Kontrolle geometrischer Parameter.

4.2.1.Durchführung der Kontrolle

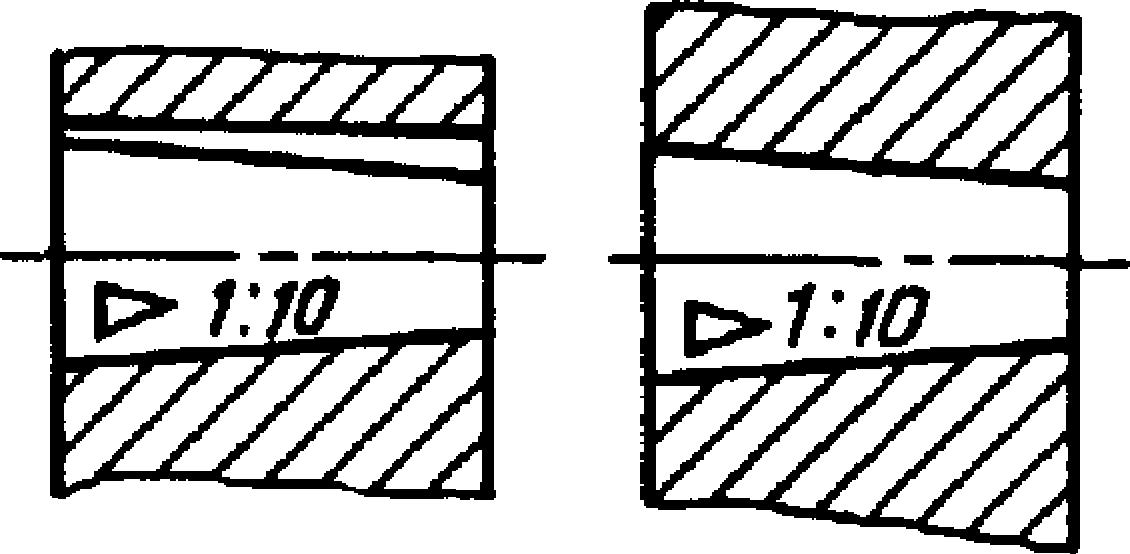

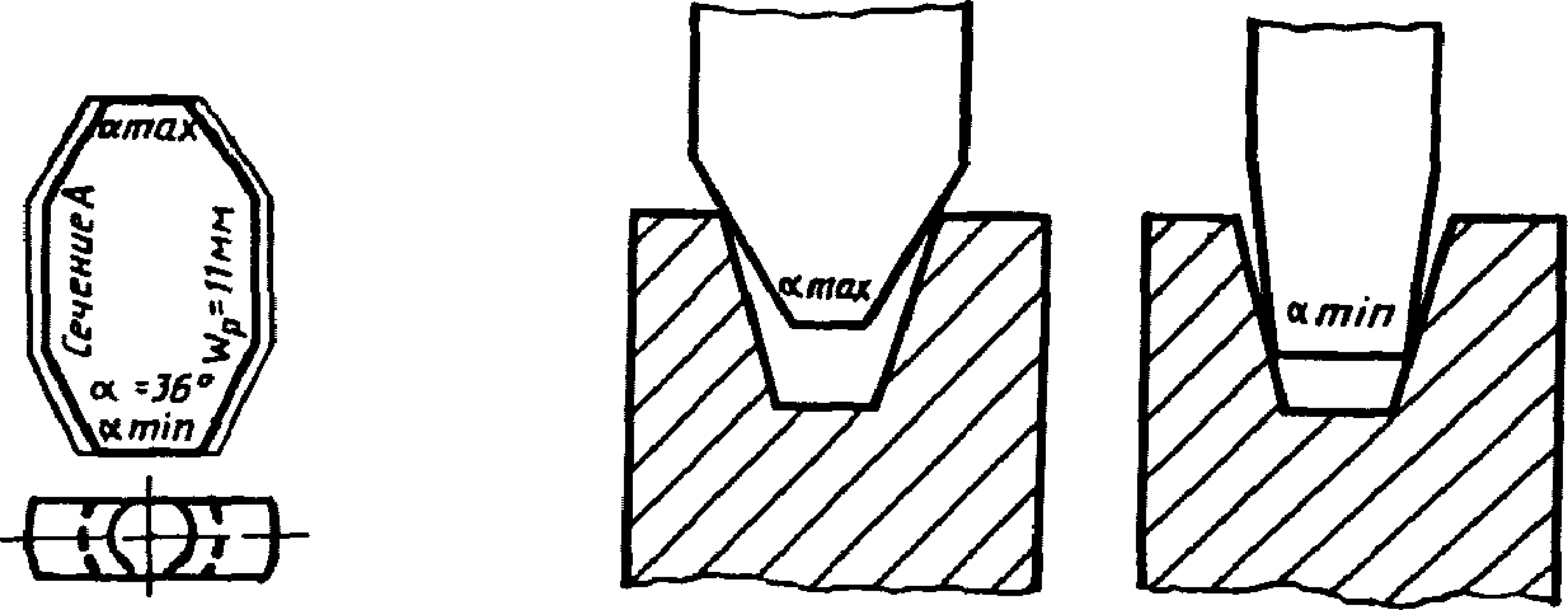

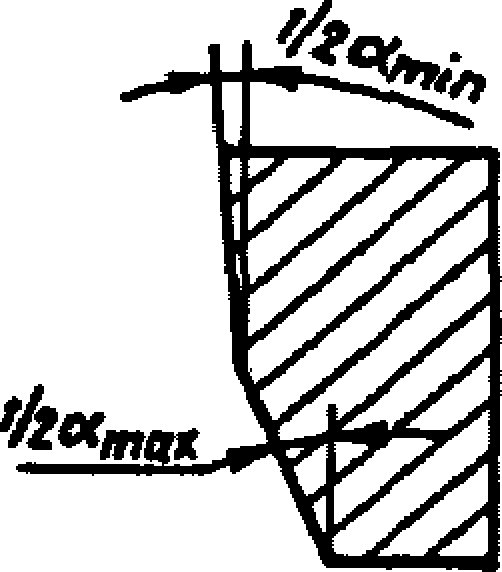

4.2.1.1. Steuerung des Rillenwinkels.

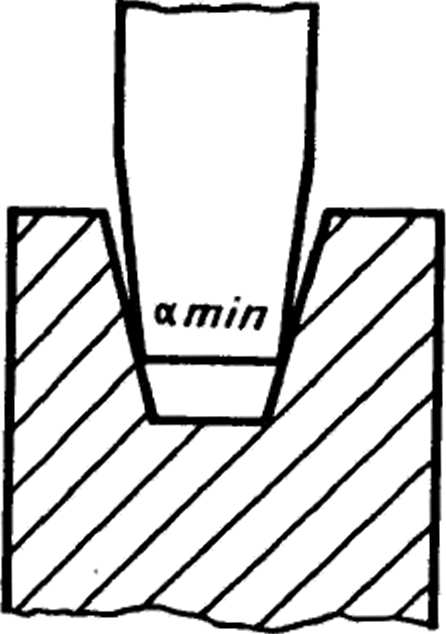

Der Winkel der Riemenscheibenrille (a) wird mit maximalen Winkelmessgeräten gemäß Abb. überprüft. 11 und 12. Die oberen und unteren Grenzen der Winkellehren sollten dem Winkel der Riemenscheibennut unter Berücksichtigung der größten und kleinsten Toleranzen entsprechen.

Der Rillenwinkel kann mit einem Tiefenmessgerät gemäß Abb. überprüft werden. 13.

Grenzwinkelanschlag Position des Grenzwinkelanschlags

Messlehre in der Riemenscheibenrille anbringen

4.2.1.2. Die Kontrolle der Zylindrizität der Außenfläche der Riemenscheibe erfolgt mit allen im Maschinenbau anerkannten Methoden.

4.2.1.3. Kontrolle des berechneten Durchmessers.

Der berechnete Durchmesser wird je nach Form der Außenfläche der Riemenscheibe nach Methode A oder B ermittelt.

Methode A wird mit einem Toleranzbereich verwendet, um den Außendurchmesser der Riemenscheibe h9 gemäß GOST 25347-82 bei einer zylindrischen Außenfläche der Riemenscheibe zu kontrollieren.

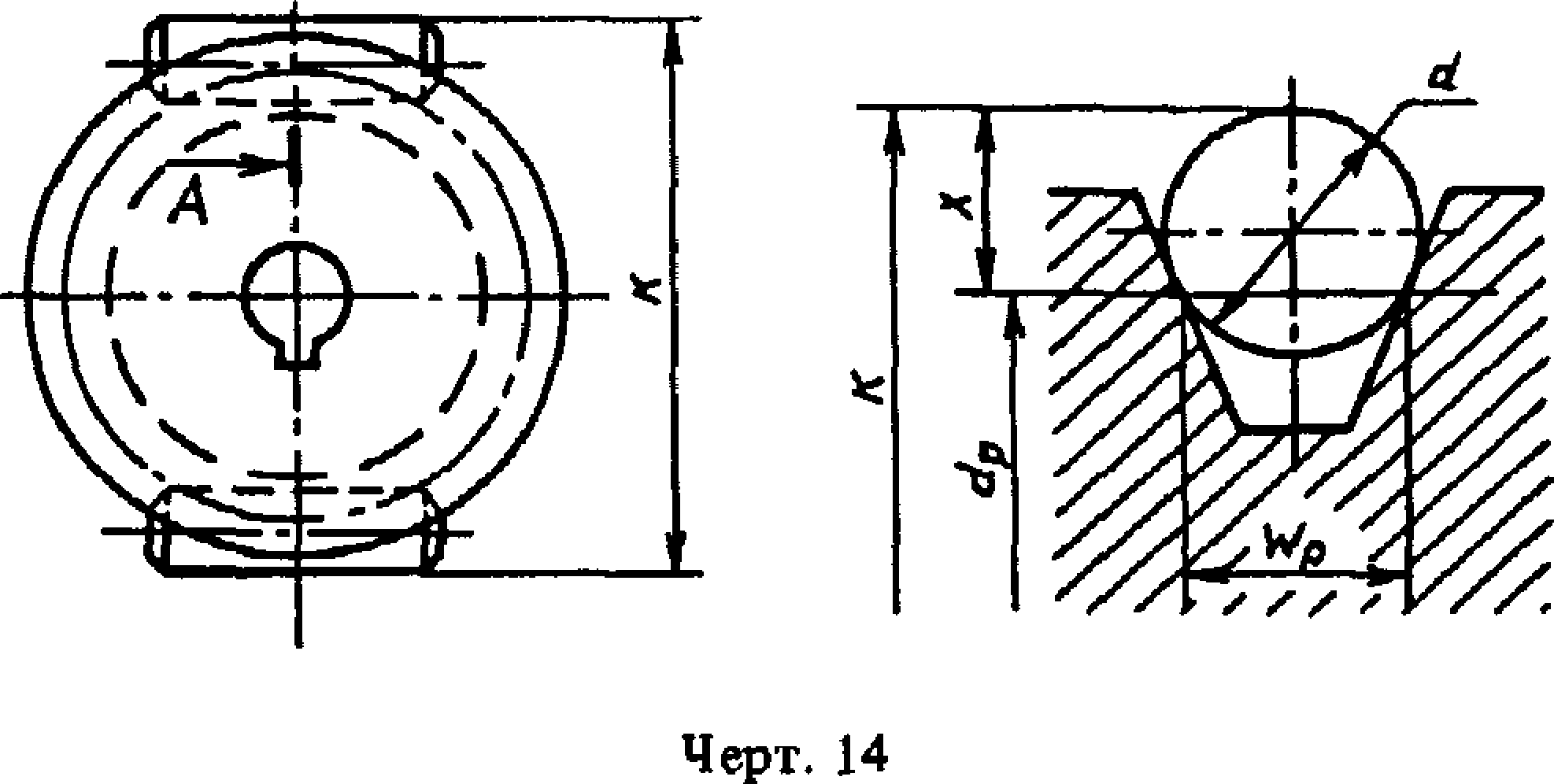

Um den geschätzten Durchmesser der Riemenscheibe zu ermitteln, messen Sie den Außendurchmesser ( Verarbeitung der Kontrollergebnisse für Methode A. Der geschätzte Riemenscheibendurchmesser (^p) in Millimetern wird mit der Formel berechnet d p \u003dd e -2b. (3) 4.2.1.4. Methode B wird verwendet, wenn die Zylindrizität der Außenfläche der Riemenscheibe nicht nachgewiesen ist. Zur Ermittlung des geschätzten Durchmessers der Riemenscheibe werden zwei Zylinderrollen mit dem in der Tabelle angegebenen Durchmesser d verwendet. 4. Die d-Werte werden für jeden Rillenabschnitt so eingestellt, dass der Kontakt der Rollen mit den beiden Seiten der Rille auf oder sehr nahe am Auslegungsdurchmesser liegt. Zwei Rollen werden in die Steuernut eingelegt, bis sie diese berühren, wie in Abb. 14. Messen Sie dann den Abstand K zwischen den Tangentenebenen der Rollen, die parallel zur Riemenscheibenachse liegen. 4.2.3.4. Bei Riemenscheiben mit mehreren Rillen werden der Außendurchmesser und die Tiefe der Riemenscheibenrille für jede Rille gemessen, wobei die maximale Abweichung der Tiefe der einzelnen Rillen über der Konstruktionsbreite (D b) die in angegebenen Werte nicht überschreiten sollte Tisch. 5 4.2.3.5. Verarbeitung der Kontrollergebnisse für Methode B. Der geschätzte Riemenscheibendurchmesser (ti p) in Millimetern wird mit der Formel berechnet wobei K der Abstand zwischen den Tangentenebenen der Rollen ist, die parallel zur Riemenscheibenachse liegen, gemessen mit einem Fehler von A K, mm; X ist der Abstand vom geschätzten Riemenscheibendurchmesser zur Tangentialebene der parallel zur Riemenscheibenachse angeordneten Rolle, mm. Der Wert von A K in Millimetern wird mit der Formel berechnet AK = Adp + 26, (5) wobei Adp die maximale Durchmesserabweichung bei hi 1, mm ist; 26 - Abweichung der Tiefe einer Zylinderrolle mit einem Durchmesser d in der Riemenscheibennut, mm. Der Wert von 25 in Millimetern wird mit der Formel berechnet 26 = Anzeige (---+ 1), (6) Dabei ist Ad die maximale Abweichung des Durchmessers d gemäß Tabelle. 4. a - Winkel der Riemenscheibenrille. Durchmesser d und Maße X werden gemäß Tabelle ausgewählt. 4 4.2.4. Überwachung von Schwankungen in der Größe des geschätzten Durchmessers derselben Riemenscheibenrille. Die maximalen Abweichungen des b-Wertes für die gleiche Riemenscheibenrille müssen den in der Tabelle angegebenen Werten entsprechen. 6 Tabelle 6 Designdurchmesser dр Designdurchmesser dр Maximale Größenabweichung b Von 670 bis 800 ” 850 ” 1000 Preis 5 Kopeken. BZ 2-88/172 STAATLICHER STANDARD Union der UdSSR RIEMENSCHEIBEN ZUM ANTRIEB VON KEILRIEMEN MIT NORMALEN ABSCHNITT ALLGEMEINE TECHNISCHE BEDINGUNGEN GOST 20889-88 Offizielle Veröffentlichung STAATLICHES KOMITEE FÜR STANDARDS DER UdSSR STAATLICHER STANDARD DER UDSSR-UNION RIEMENSCHEIBEN ZUM ANTRIEB VON KEILRIEMEN MIT NORMALEN ABSCHNITT Allgemeine technische Bedingungen Riemenscheiben zum Antrieb von Keilriemen mit Normalquerschnitt. Allgemeine Spezifikationen GOST 20889-88 Gültig vom 01.01.89 bis 01.01.94 Diese Norm gilt für einteilige einstufige Riemenscheiben zum Antrieb von Keilriemen gemäß GOST 1284.1-80. 1. TYPEN, HAUPTPARAMETER UND ABMESSUNGEN Riemenscheiben müssen aus folgenden Typen hergestellt werden: 1 - monolithisch mit einseitig vorstehender Nabe (Abb. 1) 2 - monolithisch mit einseitiger Nut (Abb. 2); 3 - monolithisch mit einseitiger Aussparung und hervorstehender Nabe (Abb. 3); 4 - mit einer Scheibe und einer Nabe, die aus einem Ende der Felge herausragen (Abb. 4); 5 - mit einer Scheibe und einer an einem Ende der Felge verkürzten Nabe (Abb. 5); 6 - mit einer Scheibe und einer Nabe, die an einem Ende hervorsteht und am anderen Ende der Felge verkürzt ist (Abb. 6); 7 – mit Speichen und einer Nabe, die an einem Ende der Felge hervorsteht (Abb. 7)* 8 - mit Speichen und einer an einem Ende der Felge verkürzten Nabe (Abb. 8); 9 - mit Speichen und einer Nabe, die an einem Ende hervorsteht und am anderen Ende der Felge verkürzt ist (Abb. 9) Offizielle Veröffentlichung * Die Vervielfältigung ist verboten © Standards Publishing House, 1988 Riemenscheiben der Typen 1-3 sind für den Antrieb von Keilriemen mit den Abschnitten Z, A, Typen 4-9 - für den Antrieb von Keilriemen mit den Abschnitten Z, A, B, C, D, E, EO gemäß GOST 1284.1 vorgesehen- 80. Optionen für das Befestigungsloch der Riemenscheiben Typ 1 - 9 Notiz. Zeichnungen definieren nicht die Riemenscheibenkonstruktion 2. TECHNISCHE ANFORDERUNGEN 2.1. Riemenscheiben für den Antrieb von Keilriemen müssen gemäß den Anforderungen dieser * 1 o-Norm gemäß den in der vorgeschriebenen Weise genehmigten Ausführungszeichnungen hergestellt werden. 2.2. Die Nenndurchmesser der Riemenscheiben d p müssen der angegebenen Reihe entsprechen: 50; (53); 56; (60); 63; (67); 71; (75); 80; (85); 90; (95); 100; (106); 112; (118); 125; (132); 140; (150); 160; (170); 180; (190); 200; (212); 224; (236); 250; (265); 280; (300); 315; (335); 355; (375); 400; (425); 450; 475; 500; (530); 560; (600); (620); 630; (670); 710; (750); 800; (850); 900; (950); 1000; (1060); 1120; (1180); 1250; (1320); 1400; (1500); 1600; (1700); 1800; (1900) 2000; (2120); 2240; (2360); 2500; (2650); (2800); (3000); (3150); (3550); (3750); (4000) mm. 2.3. Der berechnete Durchmesser der kleineren Übertragungsscheibe darf die in der Tabelle angegebenen Werte nicht unterschreiten. 1 Tabelle 1 Bezeichnung des Bandabschnitts Designdurchmesser der kleineren Riemenscheibe, mm Notiz. Die in Klammern angegebenen Maße werden in technisch begründeten Fällen verwendet. 2.4. Die Abmessungen des Rillenprofils der Riemenscheibe müssen den Angaben in Abb. entsprechen. 10 und in der Tabelle. 2. 2.5. Die Riemenscheibenbreite wird anhand der Formel berechnet M = (n - 1) e + 2/, Dabei ist n die Anzahl der Riemen im Getriebe. Der Außendurchmesser der Riemenscheibe wird anhand der Formel berechnet d e = d p +2b. (2) 2.6. Ein Diagramm zur Konstruktion eines Symbols für Riemenscheiben finden Sie im Anhang. Wp – Auslegungsbreite der Riemenscheibenrille, b – Rillentiefe über der Konstruktionsbreite, dp – Konstruktionsscheibendurchmesser, h – Rillentiefe unter der Konstruktionsbreite, c – Abstand zwischen den Rillenachsen, / ist der Abstand zwischen der Achse der Außenrille und dem nächstgelegenen Ende der Riemenscheibe, a ist der Winkel der Riemenscheibenrille, d e ist der Außendurchmesser der Riemenscheibe, r ist der Krümmungsradius der Oberkante der Riemenscheibennut, M ist die Breite der Riemenscheibe. 2.7. Riemenscheiben müssen aus Materialien hergestellt sein, die die erforderlichen Abmessungen und den Betrieb der Riemenscheiben unter Betriebsbedingungen (Vorhandensein mechanischer Kräfte, Erwärmung, Abrieb) gewährleisten. 2.8. Riemenscheibengussteile dürfen keine Mängel aufweisen, die ihr Aussehen beeinträchtigen. Auf der Oberfläche von Gussteilen, die einer Bearbeitung unterzogen werden, sind Fehler gemäß GOST 19200-80 innerhalb der Bearbeitungszugabe zulässig. 2.9. Zulässige Abweichung vom Nennwert des berechneten Riemenscheibendurchmessers hi 1 gemäß GOST 25347-82, GOST 25348-82. 2.10. Die maximalen Abweichungen des Rillenwinkels von durch Schneiden bearbeiteten Riemenscheiben dürfen nicht mehr betragen als: ± 1° - Riemenscheiben für Riemen der Abschnitte Z, A, B. ± 30" - Riemenscheiben für Riemen der Abschnitte C, D, E, EO. Tabelle 2 dp für Rillenwinkel a GOST 20889-88 S. 7 2.11 Grenzabweichungen des Winkels des konischen Lochs - ± --- gemäß GOST 8908-81. 2 2.12. Maximale Abweichungen der Maße unbearbeiteter Flächen für Riemenscheiben: aus Gusseisen und Stahl - gemäß der 7. Genauigkeitsklasse GOST 26645-85; aus anderen Materialien mit Designdurchmesser: bis 500 mm - gemäß 16. Qualifikation GOST 25347-82; St. 500 mm - gemäß der 15. Qualifikation GOST 25347-82, GOST 25348-82. 2.13. Die Rundlauftoleranz der konischen Arbeitsfläche der Riemenscheibennut in einer bestimmten Richtung pro 100 mm des Konstruktionsdurchmessers relativ zur Achse sollte nicht mehr betragen als: 0,20 mm - bei einer Riemenscheibendrehzahl von bis zu 8 s“ 1 ; 0,15 mm - bei einer Riemenscheibendrehzahl von St. 8 s -1 bis 16 s -1 ; 0,10 mm - bei einer Riemenscheibendrehzahl von St. 16 Sek. 1 2.14. Die Toleranz für den Rundlauf der Oberfläche des Außendurchmessers relativ zur Achse des Montagelochs entspricht dem 9. Genauigkeitsgrad gemäß GOST 24643-81 bei der Überwachung des Konstruktionsdurchmessers mit Methode A. Rundlauf des Außendurchmessers bei Überwachung des Konstruktionsdurchmessers mit Methode B gemäß GOST 25069-81. 2.15. Die Toleranz für die Zylindrizität der Außendurchmesser entspricht dem 8. Genauigkeitsgrad gemäß GOST 24643-81. 2.16. Jede Riemenscheibe, die mit Geschwindigkeiten über 5 m/s läuft, muss ausgewuchtet sein. Statische Auswuchtgenauigkeitsstandards sind in der Tabelle aufgeführt. 3. Tabelle 3 2.17. Die Toleranz des Endschlags von Felge und Nabe relativ zur Achse des Befestigungslochs sollte nicht größer als der 10. Genauigkeitsgrad gemäß GOST 24643-81 sein. 2.18. Wellenenden für Riemenscheiben mit zylindrischem Loch – gemäß GOST 12080-66; mit konischem Loch - gemäß GOST 12081-72; maximale Abweichung des Nabendurchmessers d x gemäß H9. 19. Unbestimmte maximale Abweichungen der Abmessungen des verarbeiteten Materials Oberflächen: H14; N4; ± - * 2.20. Der Wert des Rauheitsparameters Ra gemäß GOST 2789-73 der Arbeitsflächen der Riemenscheibenrillen sollte nicht mehr als 2,5 Mikrometer betragen. 2.21. Bei Riemenscheiben mit Speichen muss die Achse der Keilnut mit der Längsachse der Speiche übereinstimmen. 2.22. Die durchschnittliche Lebensdauer der in Betrieb befindlichen Riemenscheiben für einen durchschnittlichen Betriebsmodus wird auf mindestens 63.000 Stunden vor größeren Reparaturen festgelegt, die festgelegte Lebensdauer beträgt mindestens 30.000 Stunden vor größeren Reparaturen. 2.23. Nicht funktionierende Oberflächen von Metallriemenscheiben müssen gemäß GOST 9.032-74 und GOST 12.4.026-76 lackiert werden. 2.24. Markierung der Riemenscheibe Auf der nicht funktionsfähigen Oberfläche jeder Riemenscheibe muss Folgendes deutlich mit Farbe aufgemalt werden: das Symbol des Riemenabschnitts, der Designdurchmesser, der Durchmesser des Befestigungslochs, die Materialgüte und die Bezeichnung der Norm. 2,25. Die Behälterkennzeichnung entspricht GOST 14192-77, wobei auf dem Karton zusätzlich Folgendes angegeben ist: Riemenscheibensymbol; Anzahl der Riemenscheiben; Verpackungsdatum. 2.26. Riemenscheiben müssen in Kartons gemäß GOST 2991-85 oder in Latten gemäß GOST 12082-82 verpackt werden. Konservierung behandelter Arbeitsflächen – gemäß GOST 9.014-78. Die Aufbewahrungsfrist beträgt 2 Jahre. 3. ANNAHME 3.1. Riemenscheiben müssen vom Hersteller abgenommen und regelmäßigen Tests unterzogen werden. 3.2. Abnahmetests zur Einhaltung der Anforderungen S. 2,13; 2,14; 2,16; 2,17; 2,19; 2,21; 2,22; Jeweils 2,24 Themen 3.3. 10 % der Riemenscheiben aus der Charge werden einer regelmäßigen Prüfung unterzogen. Die Charge muss aus Riemenscheiben mit demselben Symbol bestehen, die gemäß einem Dokument vorgelegt werden. Zweimal im Jahr werden regelmäßige Tests durchgeführt, um die Einhaltung aller in der Norm festgelegten technischen Anforderungen sicherzustellen. 3.4. Wenn bei der wiederkehrenden Prüfung mindestens einer der Parameter die Anforderungen dieser Norm nicht erfüllt, wird die doppelte Anzahl an Riemenscheiben erneut vollständig geprüft. Die Ergebnisse wiederholter Tests sind endgültig. 4. KONTROLL- UND TESTMETHODEN 4.1.Allgemeine Bestimmungen 4.1.1. Die Kontrolle der Riemenscheibenparameter und -größen erfolgt bei einer Temperatur von (23 ± 5) °C. 4.1.2. Die Überprüfung der Parameter* von Abweichungen in Form und Lage der Riemenscheibenoberflächen sollte mit universellen Messwerkzeugen oder Spezialgeräten durchgeführt werden, die die angegebene Genauigkeit gewährleisten. 4.1.3. Die vollständige Kontrolle der Parameter und Abmessungen der Riemenscheibennut sollte bei regelmäßigen Tests in der folgenden Reihenfolge durchgeführt werden: 1) Kontrolle des Rillenwinkels; 2) Kontrolle der Zylindrizität der Außenfläche der Riemenscheibe; 3) Kontrolle des Designdurchmessers; 4) Kontrolle von Schwankungen in der Größe des geschätzten Durchmessers derselben Riemenscheibenrille; 5) Kontrolle des Rundlauffehlers der konischen Arbeitsfläche der Rillen; 6) Kontrolle des Endschlags von Felge und Nabe (auf beiden Seiten); 7) Kontrolle der Rauheit der Arbeitsfläche der Riemenscheibenrillen; 8) Kontrolle des statischen Auswuchtens. 4.1.4. Bei Riemenscheiben mit mehreren Rillen wird die Größe jeder Rille kontrolliert. 4.2. Abnahmetests umfassen die Kontrolle geometrischer Parameter. 4.2.1. Kontrolle durchführen 4.2.1 L. Kontrolle des Rillenwinkels. Der Winkel der Riemenscheibenrille (a) wird mit maximalen Winkelmessgeräten gemäß Abb. überprüft. 11 und 12. Die oberen und unteren Grenzen der Winkellehren sollten dem Winkel der Riemenscheibennut unter Berücksichtigung der größten und kleinsten Toleranzen entsprechen. Der Rillenwinkel kann mit einem Tiefenmessgerät gemäß Abb. überprüft werden. 13. Grenzwinkelanschlag Position des Grenzwinkelanschlags Messlehre in der Riemenscheibenrille anbringen Spezieller Tiefenmesser 1 – Schablone“, 2 – fester Teil, 3 – beweglicher Teil 4.2.1.2. Die Kontrolle der Zylindrizität der Außenfläche der Riemenscheibe erfolgt mit allen im Maschinenbau anerkannten Methoden. 4.2.1.3. Kontrolle des berechneten Durchmessers. Der berechnete Durchmesser wird je nach Form der Außenfläche der Riemenscheibe nach Methode A oder B ermittelt. Methode A wird mit einem Toleranzbereich verwendet, um den Außendurchmesser der Riemenscheibe h9 gemäß GOST 25347-82 bei einer zylindrischen Außenfläche der Riemenscheibe zu kontrollieren. Um den Auslegungsdurchmesser der Riemenscheibe zu bestimmen, werden der Außendurchmesser (c/e) und die Rillentiefe (b) über der Auslegungsbreite gemessen. Die Tiefe der Nut wird mit einem Tiefenmessgerät gemessen, wie in Abb. 13. Verarbeitung der Kontrollergebnisse für Methode A. Der geschätzte Riemenscheibendurchmesser (^p) in Millimetern wird mit der Formel berechnet d p \u003d d e -2b> (3) 4.2.1.4. Methode B wird verwendet, wenn die Zylindrizität der Außenfläche der Riemenscheibe nicht nachgewiesen ist. Um den geschätzten Riemenscheibendurchmesser zu ermitteln, verwenden Sie zwei Zylinderrollen mit dem in der Tabelle angegebenen Durchmesser. 4. Die d-Werte werden für jeden Rillenabschnitt so eingestellt, dass der Kontakt der Rollen mit den beiden Seiten der Rille auf oder sehr nahe am Auslegungsdurchmesser liegt. Zwei Rollen werden in die Steuernut eingelegt, bis sie diese berühren, wie in Abb. 14. Messen Sie dann den Abstand K zwischen den Tangentenebenen der Rollen, die parallel zur Riemenscheibenachse liegen. Tabelle 4 4.2.3.4. Bei Riemenscheiben mit mehreren Rillen werden der Außendurchmesser und die Tiefe der Riemenscheibenrille für jede Rille gemessen, wobei die maximale Abweichung der Tiefe der einzelnen Rillen über der Konstruktionsbreite (D b) die in angegebenen Werte nicht überschreiten sollte der Tisch. 5 Tabelle 5 Gürtelabschnitt bei dp bis 500 bei dp st. 500 4.2.3.5. Verarbeitung der Kontrollergebnisse für Methode B. Der geschätzte Riemenscheibendurchmesser (tf p) in Millimetern wird mit der Formel berechnet dp = K - 2X b (4) wobei K der Abstand zwischen den Tangentenebenen der Rollen ist, die parallel zur Riemenscheibenachse liegen, gemessen mit einem Fehler von A K, mm; X ist der Abstand vom geschätzten Riemenscheibendurchmesser zur Tangentialebene der parallel zur Riemenscheibenachse angeordneten Rolle, mm. Der Wert von A K in Millimetern wird mit der Formel berechnet wobei Adr die maximale Durchmesserabweichung gemäß N1, mm ist; 25 - Abweichung der Tiefe einer Zylinderrolle mit einem Durchmesser d in der Riemenscheibennut, mm. Der Wert von 25 in Millimetern wird mit der Formel berechnet 26 = Arf (-1-+ 1), (6) Dabei ist Ad die maximale Abweichung des Durchmessers d gemäß Tabelle. 4. a - Winkel der Riemenscheibenrille. Durchmesser d und Maße X werden gemäß Tabelle ausgewählt. 4 4.2.4. Überwachung von Schwankungen in der Größe des geschätzten Durchmessers derselben Riemenscheibenrille. Die maximalen Abweichungen des b-Wertes für die gleiche Riemenscheibenrille müssen den in der Tabelle angegebenen Werten entsprechen. 6 Tabelle 6 Designdurchmesser dр M maximale Größenabweichung b Berechnet Maximale Abweichung der Größe b Von 670 bis 800 ” 1060” 1250 ” 1320” 1600 ” 1700 ”2000 ” 2650 ”3150 ” 3350 ”4000 Notiz. Die Prüfung gemäß Abschnitt 4.2.4 umfasst nicht die Überprüfung der Ausrichtung von Riemenscheibenloch und Rillen. 4.2.5. Die Kontrolle des Rundlauffehlers der konischen Arbeitsfläche der Riemenscheibennut erfolgt mit Geräten, die die angegebene Genauigkeit gewährleisten. 4.2.6. Die Rauheit der Arbeitsflächen der Riemenscheibenrillen wird durch Vergleich mit Rauheitsproben gemäß GOST 9378-75 sowie anderen Kontrollmitteln überprüft, die die erforderliche Messgenauigkeit gewährleisten. 4.2.7. Das statische Auswuchten erfolgt mit Geräten oder Auswuchtmaschinen, die die in der Arbeitszeichnung angegebene Auswuchtgenauigkeit gewährleisten. 4.2.8. Unwucht beim statischen Auswuchten wird durch Bohren von Löchern an den Enden der Felge oder Entfernen von Metall entlang des Umfangs, Auftragen einer Oberfläche oder Anbringen einer Last an den Speichen beseitigt. 4.2.9* Das Vorhandensein von Porosität, Kratzern und Dellen wird durch Inspektion ohne Verwendung von Vergrößerungsgeräten überprüft. 5. TRANSPORT UND LAGERUNG 5.1. Riemenscheiben können mit jedem Transportmittel transportiert werden. 5.2. Riemenscheiben müssen in der Herstellerverpackung an einem trockenen, vor Niederschlag geschützten Ort gelagert werden. 5.3. Beim Transport in Behältern mit Schutzschilden, die den Erhalt der Produktqualität gewährleisten, ist die Verlegung der Riemenscheiben ohne Verpackung zulässig. 6. HERSTELLERGARANTIE Der Hersteller garantiert, dass die Riemenscheiben vorbehaltlich der Transport- und Lagerbedingungen den Anforderungen dieser Norm entsprechen. Die Gewährleistungsfrist beträgt 24 Monate ab Inbetriebnahme der Riemenscheiben. ANWENDUNG Obligatorisch DIAGRAMM ZUR KONSTRUKTION EINER KONVENTIONELLEN BEZEICHNUNG VON RIEMENSCHEIBEN Riemenscheibe X X X X X X X 1 - Riemenscheibentyp; 2 - Riemenabschnitt; 3 - Anzahl der Riemenscheibenrillen; 4 – geschätzter Riemenscheibendurchmesser; 5 - Durchmesser des Befestigungslochs; 6 - Materialqualität; 7 - Bezeichnung der Norm für die Riemenscheibe Ein Beispiel für eine Riemenscheibenbezeichnung für Antriebskeilriemen Typ 1, mit Abschnitt A, mit drei Rillen, Konstruktionsdurchmesser с/р = 224 mm, mit zylindrischem Befestigungsloch di = 28 mm, hergestellt aus Gusseisen SCh 20 nach GOST 1412-85: Riemenscheibe IA 3.224.28.SCh 20 GOST 20889-88 Dasselbe gilt auch für ein konisches Montageloch: Riemenscheibe 1 AZ. 224,28K. SCh 20 GOST 20889-88 INFORMATIONSDATEN 1. ENTWICKELT UND EINGEFÜHRT vom Ministerium für Werkzeugmaschinen und Werkzeugindustrie der UdSSR DARSTELLER V. G. Seregin, A. M. Sviridov, V. A. Saikov, A. N. Kulakova 2. GENEHMIGT UND IN KRAFT getreten durch Beschluss des Staatlichen Normenausschusses der UdSSR vom 28. März 1988 Nr. 779 3. Das Datum der ersten Inspektion ist 1994; Inspektionshäufigkeit - 5 Jahre 4. STATT GOST 20889 -80 - GOST 20898 -80. 5. REFERENZ REGULATIVE UND TECHNISCHE DOKUMENTE Nummer des Absatzes, Unterabsatzes GOST 9.014-78 GOST 9.032-74 GOST 12.4.026-76 GOST 1284.1-80 Einleitung, Absatz 1 GOST 2789-73 GOST 2991-85 GOST 8908-81 GOST 9378-75 GOST 12082-82 GOST 14192-77 GOST 19200-80 GOST 24643-81 2.14, 2.15, 2 17 GOST 25069-81 GOST 25347-82 2.9, 2.12,4.2.1.3 GOST 25348-82 GOST 26645-85 Herausgeber A.L. Vladimirov Technischer Redakteur IM. Dubina-Korrespondent A. S. Chernousova An die Böschung geliefert 14.04.88 Podl, zum Herd. 5.05.88 1,0 El. p.l. 1.125 El. cr.-ott. 0,87 wissenschaftliche Veröffentlichung l. Auflage 20000 Preis 5 Kopeken. Orden „Ehrenabzeichen“ des Normenverlages. 123840, Moskau, GSP, Novopresnensky-Gasse, 3 Getippt im Verlag der NPU Gedruckt im Typ. „Moskauer Drucker“. Moskau, Lyalin Lane, 6 Zak. 6U39

<7V)

^(V)

t/Cv)