Arten von offenen LKWs. Karosserietypen von Pkw und Lkw. Große Enzyklopädie über Öl und Gas

Der zusammengebaute Körper besteht aus einer Kabine, einem Leitwerk und einem Frachtkörper.

Kabine ist eine starre, geschweißte Ganzmetallkonstruktion bestehend aus rahmen 4 (Abb., a) Dächer 2, Spitze 7, hinteren 3 und seitlich 5 Paneele.

Karosserie eines GAZ-53A-Lastwagens:

Die Kabinentüren verfügen über Rollfenster und Drehfenster. Das Anheben und Absenken der Fenster sowie die Fixierung in jeder gewünschten Position erfolgt über Fensterheber, die sich in den Türen befinden. Die Türen werden durch spezielle Schlösser in der geschlossenen Position gehalten. Windfenster Die Kabinen sind in der Regel nicht zu öffnen und verfügen über gebogenes Panoramaglas.

Sitz Die Kabine kann als Doppel- oder Dreibettkabine ausgestattet sein. Die Durchführung erfolgt gemeinsam für Fahrer und Passagiere oder getrennt. Durch eine separate Konstruktion ist der Fahrersitz in horizontaler und vertikaler Richtung sowie in der Neigung von Kissen und Rückenlehne verstellbar. Manchmal ist die Kabine mit einer Schlafkoje ausgestattet, die sich hinter der Sitzlehne befindet.

Kabine montiert auf einem Rahmen auf Gummikissen. Es kann über oder hinter dem Motor angebracht sein. Die über dem Motor befindlichen Kabinen sind relativ zu den vorderen Scharnierstützen kippbar. Dies erleichtert den Zugang zum Motor und einigen Mechanismen.

Kabine eines MAZ-5335-Lastwagens Das Ganzmetallgehäuse befindet sich über dem Motor und lässt sich mit Hilfe von Scharnierstützen um 45° nach vorne neigen, was einen guten Zugang zum Motor und seinen Systemen, zur Lenkung sowie zu den Mechanismen und Systemen des Fahrzeugs im Vorderteil ermöglicht. In der gekippten Position wird die Kabine mit einem Anschlagbegrenzer verriegelt, der mit einem Ende an der Kabine und mit dem anderen Ende am Rahmen befestigt ist. Wenn das Fahrerhaus gekippt ist, wird seine Masse durch Federn ausgeglichen, die sich unter der Vorderseite des Fahrerhauses befinden und am Querträger des Fahrzeugrahmens anliegen. Das Kabel verhindert ein Verkanten und Herausspringen aus den Federn. Der vordere Teil des Fahrerhauses ist auf Scharnierstützen montiert: Zwei Gusshalterungen für den Querträger des Fahrerhausbodens passen in die Ösen der an den Rahmenlängsträgern montierten Halterungen. Die Halterungen sind durch eine Achse mit Gummibuchsen verbunden, die Kabinenvibrationen dämpfen. Die hintere Stütze der Kabine ist ein am Fahrzeugrahmen montierter Rohrträger. Am Balken sind zwei Gummikissen angebracht, die die seitlichen Bewegungen der Kabine während der Fahrt begrenzen.

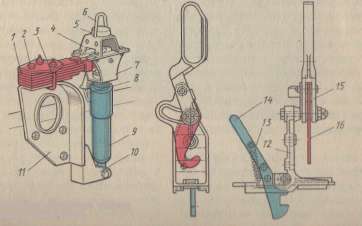

Verriegelungsmechanismus der LKW-Kabine MAZ-5335:

Wenn es voll geladen ist, kann das Gegenteil der Fall sein. Daher ist es nicht verwunderlich, dass auch das LKW-Chassis über eine gewisse Flexibilität verfügen muss. Dies ist besonders wichtig für Bauherren und Renovierungsarbeiten. Übrigens müssen deformierte LKWs nicht wie ein Auto auf Rädern fahren, sondern auf einem völlig ebenen Betonboden, der sehr gut befestigte Schienen enthält. Anschließend wird das Hydrauliksystem montiert, um je nach Bedarf horizontale und vertikale Kräfte bereitzustellen.

Die am häufigsten bestellten Lkw sind zweifellos Traktoren. Andere Lkw werden in der Regel ohne Aufbau geliefert. Sie können sie als fertiges Auto bestellen, die Endbearbeitung erfolgt jedoch weiterhin beim Karosseriebauer. Passende, zuverlässige Zusatzantriebsoptionen. Von allen möglichen Designs, wie z.

Im hinteren Teil der Kabine ist ein Verriegelungsmechanismus eingebaut (Abb.), der ein spontanes Kippen der Kabine beim Bewegen verhindert. Es besteht aus erfassen 4 zwischen zwei installiert Teller 5, und Faust 2. Der Verriegelungsmechanismus schließt automatisch, wenn die Kabine abgesenkt wird. In diesem Fall bewegt sich der Verriegelungsmechanismus von Position I in Position II – Faust 2 dreht sich unter der Wirkung von Feder 1 und hält den Griff fest, wodurch ein spontanes Öffnen des Verriegelungsmechanismus verhindert wird. Bei abgesenkter Kabine Finger 3, befestigt im Halter b, liegt an den Enden der Ausschnitte der Platten 5 an. Der Mechanismus wird zwangsweise geöffnet - mit einem Griff durch das Antriebssystem. Der Verriegelungsmechanismus verfügt über eine Sicherungsvorrichtung, die aus einem Kabel mit einer Schlaufe und einem Stift besteht. Das Kabel ist am Kabinenbalken befestigt, und der Stift ist an einer Halterung am Rahmenholm befestigt. Die Kabelschlaufe wird auf den Stift gesteckt.

Im hinteren Teil der Kabine ist ein Verriegelungsmechanismus eingebaut (Abb.), der ein spontanes Kippen der Kabine beim Bewegen verhindert. Es besteht aus erfassen 4 zwischen zwei installiert Teller 5, und Faust 2. Der Verriegelungsmechanismus schließt automatisch, wenn die Kabine abgesenkt wird. In diesem Fall bewegt sich der Verriegelungsmechanismus von Position I in Position II – Faust 2 dreht sich unter der Wirkung von Feder 1 und hält den Griff fest, wodurch ein spontanes Öffnen des Verriegelungsmechanismus verhindert wird. Bei abgesenkter Kabine Finger 3, befestigt im Halter b, liegt an den Enden der Ausschnitte der Platten 5 an. Der Mechanismus wird zwangsweise geöffnet - mit einem Griff durch das Antriebssystem. Der Verriegelungsmechanismus verfügt über eine Sicherungsvorrichtung, die aus einem Kabel mit einer Schlaufe und einem Stift besteht. Das Kabel ist am Kabinenbalken befestigt, und der Stift ist an einer Halterung am Rahmenholm befestigt. Die Kabelschlaufe wird auf den Stift gesteckt.

Kabine eines KamAZ-5320-Lastwagens ebenfalls Ganzmetall, oberhalb des Motors angebracht. Die Vorwärtsneigung des Fahrerhauses beim Kippen beträgt 42° und der maximale Neigungswinkel, der zum Ausbau des Motors aus dem Fahrzeug erforderlich ist, beträgt 60°. Designmerkmal Kabine ist das Vorhandensein einer zu öffnenden Frontverkleidung. Im angehobenen Zustand ist freier Zugang zur Kabinenheizung, zu den elektrischen Geräten, zu den Scheibenwasch- und Reinigungsgeräten sowie zu den vorderen Kabinenstützen gewährleistet. In der angehobenen Position wird die Verkleidungsplatte mit zwei Teleskopanschlägen und in der abgesenkten Position mit zwei Schlössern fixiert. Die Kabine ist an vier Punkten am Rahmen befestigt – zwei vorne und zwei hinten. Die Befestigungspunkte der vorderen Kabine sind Gelenklager, während die Befestigungspunkte der hinteren Kabine vierte Blattfedern mit hydraulischen Teleskopstoßdämpfern sind. Vordere und hintere Stützen sorgen für eine weiche Kabinenfederung.

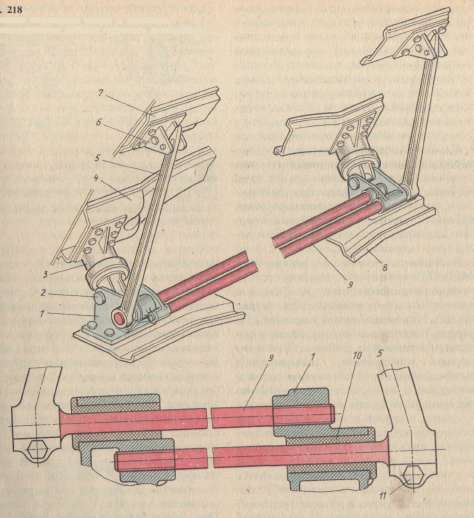

Vordere Scharnierstützen und Ausgleichsmechanismus für die Kabine des LKW KamAZ-5320:

Die Kabine ist mit einem Ausgleichsmechanismus, der das Kippen erleichtert, einer Hubbegrenzung und einer Verriegelungsvorrichtung ausgestattet.

Kabinenkippung nach vorne erfolgt durch die vorderen Scharnierstützen (Abb.). Tretlager 1 vordere Stützen befestigt Querträger 8 Rahmen und die oberen Halterungen 3 - bis Strahl 4 Etagen. Die oberen Halterungen passen in die Ösen der unteren Halterungen und werden mit den Stiften 2 verbunden. In den Löchern der oberen Halterungen angebrachte Gummiringe dichten die Scharniere ab und verhindern das Eindringen von Schmutz und Feuchtigkeit. In den oberen Halterungsgehäusen sind Gummikissen eingebaut, die Vibrationen dämpfen, die vom Rahmen über die vorderen Stützen auf die Kabine übertragen werden. Die unteren Halterungen der vorderen Stützen sind mit dem Kabinenausgleichsmechanismus verbunden.

Kabinenausgleichsmechanismus, die das Kippen nach vorne erleichtert, sorgt für einen nahezu vollständigen Ausgleich der Kabinenmasse in jeder Position. Ausgleichsmechanismus vom Torsionsstabtyp. Es besteht aus zwei austauschbaren massiven Rundteilen Torsionsstäbe 9 s Hebel 5. Ein Ende des Torsionsstabs ist quadratisch und das andere Ende hat Keilverzahnungen. Das quadratische Ende des Torsionsstabs wird in die untere Halterung 7 der vorderen Scharnierhalterung des Fahrerhauses gedrückt, und das verzahnte Ende der Torsionsstange wird frei in der Gummibuchse 10 installiert, die sich in der zweiten unteren Halterung der vorderen Halterung befindet. Hebel 5, dessen unteres Ende auf den Keilwellen des Torsionsstabs montiert und mit einer Zugstange starr befestigt ist Bolzen 11. Das obere Ende des Hebels 5 ist schwenkbar mit der Torsionsstabhalterung 6 verbunden, die am Querträger 7 des Kabinenbodens befestigt ist.

Die hinteren Kabinenstützen (Abb.) bestehen aus Blattfedern und arbeiten mit teleskopischen hydraulischen Stoßdämpfern zusammen. Frontend Federn Die in Fig. 1 dargestellte Leiter ist mit einer Trittleiter 3 und einem Bolzen 2 an einer am Wagenrahmen montierten Halterung 11 befestigt. Das hintere Ende der Feder, das über ein Auge verfügt, wird über ein Gummi-Metall-Scharnier im Federkäfig 7 montiert. Das obere Ende des Stoßdämpfers 9 ist ebenfalls mit den Gummipolstern im Käfig verbunden. Das untere Ende des Stoßdämpfers ist über ein Gummi-Metall-Scharnier mit der unteren Halterung 10 verbunden Halterung 11. Die Bewegung der Feder wird durch einen Gummipuffer 8 begrenzt, der bei einer bestimmten Geschwindigkeit am Fahrzeugrahmen anliegt. Der Puffer wird am Federbügel montiert.

:

Autokabine in Arbeitsposition an den hinteren Stützen fixiert Verriegelungsvorrichtung, die zwei verschiedene Verstopfungen umfasst. Jede Verstopfung besteht aus Gehäuse 12, montiert am Längsträger der Kabine, Verriegelungshaken 16 und Griffe 15. Darüber hinaus verfügt eines der Schlösser über einen Sicherheitshaken 14 mit einer Feder 13. Der Verriegelungsbügel 6 ist mit dem oberen Bügel 4 verschweißt, der am Federkäfig 7 des hinteren Fahrerhausträgers befestigt ist. An der Halterung 4 ist ein Gummikissen 5 befestigt, das das Schlossgehäuse 12 in der Transportstellung der Kabine abstützen soll.

Bei der Befestigung der Kabine an den hinteren Stützen passen die Halterungen 6 in die Nuten des Gehäuses 12 Schlösser und greifen in die Haken 16 Schlösser ein. Die Griffe 15 der Verriegelungshaken werden in der obersten Position montiert, die Gehäuse 12 der Schlösser werden gegen die Gummipolster 5 gedrückt und der Sicherheitshaken 14 rastet automatisch ein. Beim Kippen des Fahrerhauses werden die Griffe der Verriegelungshaken in die unterste Position gebracht.

Position und der Sicherheitshaken ist vom Verriegelungsbügel gelöst.

Für Fahrerhaus des LKW KamAZ-5320 Es ist eine Einstellung der Kippkraft der Kabine vorgesehen, die durch Ändern des Verdrehwinkels der Torsionsstäbe erfolgt. Um die Kippkraft zu verändern, muss der Verdrehwinkel entsprechend verringert oder vergrößert werden, was durch die keilverzahnte Verbindung der Hebel und Torsionsstäbe des Kabinenausgleichsmechanismus gewährleistet wird. Wenn der Torsionsstabhebel um einen Schlitz bewegt wird, ändert sich der Drehwinkel des Torsionsstabs um 7°30°. Um den Verdrehwinkel auf einen kleineren Betrag zu ändern, erfolgt die Einstellung durch Neuanordnung der Stützachse b (siehe Abbildung) des Drehstabhebels, der über zwei Löcher verfügt. Beim Verschieben der Achse von einem Loch zum anderen ändert sich der Verdrehwinkel des Torsionsstabs um 3 Grad 45.

Betonmischer oder Müllwagen, wir holen den Muldenkipper raus. In Abbildung 1 sind oben der Haupt- und oben der vordere Anfang des Hilfsrahmens sichtbar. Ein Muldenkipper hat also tatsächlich drei Rahmen, eine eigene Basis, einen Hilfsrahmen darüber und einen für eine sehr stabile Kiste. Allerdings sollte das LKW-Chassis durch den Einbau eines Hilfsrahmens nicht zu steif gemacht werden. Die Befestigungsschrauben sind in Abbildung 1 sichtbar. Achten Sie auf den Abstand der beiden Konsolen und auf die durch die Hülsen künstlich herausgezogenen Schrauben! Für die unteren Ausleger wurden Schrauben statt Nieten verwendet.

Seite 1

Die LKW-Karosseriebaugruppe umfasst Fahrerhaus, Heck und Ladeaufbau.

Der LKW-Aufbau ist für die Aufnahme von Ladung ausgelegt und besteht aus einer Plattform und einer Fahrerkabine. Dazu gehören Kotflügel, Armaturenbrett, Motorhaube und Kotflügel.

Der Aufbau eines Lastkraftwagens kann je nach Art der darin transportierten Ladung universell oder spezialisiert sein.

Im vertikalen Teil des Fahrgestellprofils zwischen den Achsen dürfen keine zusätzlichen Löcher gebohrt werden. Tatsächlich muss sogar das vordere untere Ende des Hilfsrahmens abgerundet sein, da sich der Hilfsrahmen immer etwas anders wellt als der Hauptrahmen, und hier ist der Verlust des Rostschutzes und die besonders spürbare Auswirkung darauf zu befürchten.

Das Hydraulikaggregat des Muldenkipperrahmens in der Mitte höher zu platzieren, da es hier durch den Hydraulikzylinder besonders hohe Kräfte aufnehmen muss. Abbildung 3 zeigt einen vollstarren Anbau, der nur hinter der letzten Achse möglich ist. Statt Schrauben oder Nieten gibt es auch Zwischenlösungen. Der Langhals-Sechskant verfügt über kein eigenes Gewinde und wird bei der Montage nicht eingeschraubt, sondern verpresst. Zur Demontage benötigen Sie lediglich einen Sechskant. Es kann jedoch nicht erneut verwendet werden.

Der LKW-Aufbau besteht aus einem Fahrerhaus und einer auf dem Fahrzeugrahmen montierten Plattform. Mehrheitlich Personenkraftwagen haben einen tragenden (rahmenlosen) Körper, an dem alle Einheiten, Komponenten und Mechanismen befestigt sind.

Der Aufbau eines Lastkraftwagens kann je nach Art der darin transportierten Ladung universell oder spezialisiert sein.

Schauen wir uns zum Schluss noch das eigentliche Neigungsgerät an. Hierzu zeigt Abbildung 4 die Möglichkeit, die Seitenfläche hydraulisch zu öffnen und zu schließen. Es wird interessant, wenn Sie sich die Schrauben genauer ansehen. Es gibt zwei davon und grundsätzlich besteht die Gefahr, schräg hängen zu bleiben. Die Box weiß dann nicht, ob sie sich nach hinten oder zur Seite lehnen soll. Der hydraulische Stempel zerstört gleichzeitig die drei oben genannten Rahmen.

Manchmal braucht man einfach eine andere Perspektive auf ein ganzes Thema. Er stellt und beantwortet grundlegende Fragen nach besten Kräften. Sofern keine eindeutige Aussage getroffen wird oder die persönliche Präferenz des Modellierers ausschlaggebend ist, liefert es Denkanstöße, die nicht unerheblich sind. Das erste Kapitel konzentriert sich hauptsächlich auf Fragen, die Sie vor dem ersten Kauf stellen sollten. Auf all diese Themen geht Alex Kalcher eingehend ein. Das Buch beschreibt den Bau von drei LKW-Modellen, die als Begleitfahrzeuge dienen sollen.

Körper LKWs, Anhänger und Tankaufbauten sowohl für Trockenfracht als auch für Kühlzwecke werden durch Aufwickeln von Fasern auf einen geeigneten Dorn hergestellt. Wenn sich dieser Prozess verbessert, könnte er zur bevorzugten Methode werden, vor allem aufgrund der Tatsache, dass zum Wickeln die kostengünstigste Glasfasersorte verwendet wird und der gesamte Herstellungsprozess auf ein Minimum an Schritten reduziert wird. Bei Bedarf kann der Faserwickelvorgang zum Verlegen des Füllmaterials unterbrochen werden; andernfalls werden Innen- und Außenschale getrennt hergestellt und in den Raum zwischen den Schalen eine Wärmedämmung eingespritzt.

Verbesserungsmöglichkeiten, insbesondere für Atelin-Lkw-Modelle oder bestimmte Hersteller, werden ausführlich diskutiert. Abschließend wird zusätzlich zur Herstellerliste ein ausführliches Glossar mit den wichtigsten vorgestellt technische Spezifikationen. Hier wird alles beschrieben, was aus technischer Sicht in den Kopf geworfen werden kann. In meinen Augen ein erstklassiger Reiseführer! Nicht nur Einsteiger, sondern auch erfahrene Funktionsmodellentwickler finden den einen oder anderen Ratschlag für sich.

Der Autor ist in dieser zweiten Auflage seines Buches so strukturiert und klar wie zuvor in der ersten Auflage des Jahres. Er verweist jedoch auf die Veränderungen in der Technologie, die seitdem stattgefunden haben. Auch in dieser Ausgabe beschreibt er den Grundaufbau eines Baukastens anhand von drei Modellen verschiedener Hersteller. Es geht um die spezifischen Unterschiede der angegebenen Modelle, die ich habe. spiegeln auch die entsprechende Philosophie des Herstellers wider. Im Folgenden werden Grundlagen aus dem Bereich der großen Vorbilder aufgezeigt und auch deren modellhafte Umsetzung beschrieben.

LKW-Aufbauten sind auf die Art der zu transportierenden Ladung spezialisiert. Bei Allzweckfahrzeugen werden Plattformen aus Metall, Holz oder Holz mit Metallverkleidung eingebaut.

LKW-Aufbauten können universell oder spezialisiert sein. Universalkarosserien, bei denen es sich um Ladeplattformen aus Holz oder Metall handelt, werden zum Transport verschiedener Güter verwendet. Die Holzplattform verfügt über klappbare Seiten, die über Scharniere mit dem Plattformboden verbunden sind. Die Seiten werden durch Verriegelungshaken in der geschlossenen Position gehalten. Der Boden der Plattform ist auf zwei Längs- und mehreren Querträgern montiert. Die Längsträger werden mit Trittleitern am Wagenrahmen befestigt. Spezialaufbauten sind für den Transport beliebiger Ladungsarten geeignet.

Auch hier ist ein strukturiertes Vorgehen gut: In den ersten Kapiteln geht es zwar um einfachste Zusammenhänge und Grundlagen, aber auch um die Übertragung komplexer Zusammenhänge. In den Kapiteln rund um den Umbau und den weiteren Aufbau der zuvor beschriebenen Baugruppe des gewählten Zugmaschinenblocks kann der Leser dann nachvollziehen, welche Schritte im Zuge der Individualisierung „seines“ LKW-Modells unternommen werden können. Das beschriebene Spektrum reicht vom Umbau des Antriebsstrangs über die Komplettierung des Innenraums bis hin zum kompletten Einbau der Elektrik und dem Einbau des Soundmoduls.

Die Karosserien offener Lastkraftwagen, die systematisch Personen befördern, müssen mit einer Markise, einer Leiter zum Ein- und Aussteigen der Passagiere, Beleuchtung und einer Alarmanlage für den Fahrer ausgestattet und im Winter isoliert sein.

Die Karosserien offener Lastkraftwagen sind besetzt.

LKW-Aufbauausrüstung zum Transport von Zylindern: a - Vorrichtung zum Transport von Zylindern in einer Reihe; b - Zylinder in mehreren Reihen unter Verwendung von Seilabstandshaltern oder glatten Gummistreifen anordnen; c – Verlegen von Gummistreifen mit Spikes zwischen den Zylinderreihen; g-Entladen von Zylindern aus einem Fahrzeug / - - Holzschild; 2 - - Rahmen mit Steckdosen; 3-Filz oder Gummi; 4 Takte; S - Bretter; 6 - Seile oder Gummistreifen; 7 - Gummistreifen mit Spikes; 8 Schrauben; 9 Nüsse; 10 - Balken; / / - korrektes Absenken des Zylinders; 12 - falsches Absenken des Zylinders.

Immer wieder beschreibt der Autor anhand einer konkreten Marktsicht, ohne Anspruch auf Vollständigkeit, welche handelsüblichen Komponenten eingesetzt werden können. Natürlich kann hier kein umfassender Überblick gegeben werden. Diese zweite Auflage des Facelifts und der grundlegenden Überarbeitung hat sich gut bewährt. Zusammen mit der vorgenommenen Aktualisierung der beschriebenen Zusatzbestandteile und der Umgestaltung des gesamten Textes kann dieses zweite Buch für diejenigen, die sich für beides interessieren, eine grundlegende Lektüre sein, die nur zu empfehlen ist.

Dieses System soll Reparaturkosten senken und eine optimale Maschinenverfügbarkeit gewährleisten, um unerwartete Ausfallzeiten zu verhindern. Der offensichtlichste Vorteil dieses Systems besteht darin, dass es seinen Mitarbeitern ermöglicht, die Geräte ordnungsgemäß zu bedienen und zu warten, ihre Leistung zu optimieren und so zu einer Verlängerung ihrer Lebensdauer beizutragen.