Keilriemen-Zahnradantrieb. Teile des Riemenantriebs

Riemenantrieb ist ein kinematischer Mechanismus, der Energie mithilfe einer flexiblen Verbindung über Reibung zwischen einem Riemen und einer Riemenscheibe überträgt.

Komponenten Riemenantrieb sind die in einiger Entfernung voneinander angeordneten Antriebs- und Abtriebsriemenscheiben, die um einen speziellen Antriebsriemen gewickelt sind.

Übertragener Lastpegel bei Riemenantrieb hängt von Faktoren wie Riemenspannung, Reibungskoeffizient und Umschlingungswinkel der Riemenscheibe ab.

Riemenantriebe

Riemenantriebe Es gibt verschiedene Typen, die je nach Form des Riemenquerschnitts klassifiziert werden. Nach diesem Kriterium unterscheiden Experten zwischen Rundriemen-, Keilriemen- und Flachriemengetrieben. Gleichzeitig sind V-förmige und flache Riemen in der Technik am weitesten verbreitet.

Der Hauptvorteil von Flachriemen besteht darin, dass ihre Spannung an den Kontaktpunkten mit den Riemenscheiben minimal ist, und Keilriemen zeichnen sich aufgrund ihres Profils durch eine erhöhte Traktionskapazität aus. Rundriemen sind am häufigsten in relativ kleinen Maschinen und Mechanismen zu finden, beispielsweise in Instrumenten, Tischmaschinen, Geräten für die Lebensmittel- und Bekleidungsindustrie.

Vor- und Nachteile von RiemenantriebenDie wichtigsten Vorteile, die es gibt Riemenantriebe, sind die folgenden: einfaches Design und niedrige Kosten; die Fähigkeit, die Drehmomentübertragung über große Entfernungen sicherzustellen; einfache Bedienung und Wartung; stoßfreier Betrieb und ruhiger Lauf.

Gleichzeitig haben Riemenantriebe auch eine Reihe von Nachteilen, darunter: relativ große Abmessungen, die ihren Einsatz in vielen Fällen nicht zulassen; Zerbrechlichkeit bei Verwendung an Hochgeschwindigkeitsmechanismen; die Unmöglichkeit, ein konstantes Übersetzungsverhältnis aufgrund des Riemenschlupfes sicherzustellen; schwere Belastungen an Stützen und Wellen.

Hervorzuheben ist auch die Zuverlässigkeit Riemenantriebe deutlich niedriger als bei Getrieben anderer Bauarten, da Riemenbrüche und Abspringen von den Riemenscheiben nicht ausgeschlossen sind und recht häufig vorkommen. Aus diesem Grund erfordern Riemenantriebe eine erhöhte Wartung und müssen ständig überwacht werden.

Arten von FlachriemenantriebenAbhängig von der Anordnung der Riemenscheibenachsen und ihrem Verwendungszweck werden Flachriemenantriebe in die folgenden Typen unterteilt: offene Zahnräder, Zahnräder mit Stufenscheiben, Kreuzzahnräder und Zahnräder mit Spannrolle.

Offene Getriebe zeichnen sich durch parallele Achsen und die Tatsache aus, dass sich die Riemenscheiben in die gleiche Richtung drehen.

Getriebe mit Stufenriemenscheiben bieten die Möglichkeit, die Drehwinkelgeschwindigkeit der Abtriebswelle bei konstanter Drehzahl der Antriebswelle zu ändern.

Bei Kreuzgetrieben drehen sich die Riemenscheiben gegenläufig und ihre Achsen sind parallel.

Zahnräder mit Spannrolle sorgen für eine automatische Riemenspannung und erhöhen den Umschlingungswinkel einer Riemenscheibe mit kleinem Durchmesser.

Die Hauptmaterialien für die Herstellung von Flachriemen sind Leder, Wolle, gummierte und Baumwollstoffe, und sie können unterschiedliche Breiten haben. Welche im Einzelfall zum Einsatz kommen, hängt vom Einsatzzweck des Riemens und den Einsatzbedingungen ab. Darüber hinaus ist auch die Belastung wichtig, der der Riemen während des Getriebebetriebs ausgesetzt ist.

Der Aufbau eines Flachriemenantriebs ist relativ einfach; er kann erfolgreich eingesetzt werden, wenn hohe Geschwindigkeitseigenschaften kinematischer Mechanismen und große Abstände zwischen den Achsen der Riemenscheiben erforderlich sind.

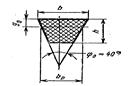

KeilriemenantriebDas Hauptmerkmal eines Keilriemenantriebs besteht darin, dass sein Antriebsriemen einen trapezförmigen Querschnitt mit einem Profilwinkel von hat 40°. Allerdings ist er im Vergleich zu einem Flachriemen in der Lage, recht große Zugkräfte zu übertragen Effizienz es ist deutlich niedriger.

Die Hauptfunktion jedes Antriebsriemens besteht darin, die Zugkraft zu übertragen. Daher muss er stark, verschleißfest und langlebig sein, eine gute Haftung an den Riemenscheiben bieten und gleichzeitig relativ kostengünstig sein.

Der Haupteinsatzbereich von Keilriemenantrieben sind Maschinen und Mechanismen mit kleinen Achsabständen und großen Übersetzungsverhältnissen. In diesem Fall liegen die Wellenachsen meist in der vertikalen Ebene.

ZahnriemenZahnriemen werden meist aus einem langlebigen und modernen Kunststoffmaterial wie Polyamid hergestellt. Sie vereinen durchaus erfolgreich die Vorteile von Zahnrädern und Flachriemen.

Diese Riemen haben auf ihren Arbeitsflächen kleine Vorsprünge, die im Betrieb in kleine Aussparungen an den Riemenscheiben passen. Sie eignen sich gut für Getriebe, die Drehungen mit hohen Geschwindigkeiten übertragen und deren Achsabstand klein ist.

RiemenscheibenBei Flachriemenantrieben ist die am meisten bevorzugte Form der Arbeitsfläche der Riemenscheibe eine glatte Oberfläche mit einer gewissen Konvexität. Bei Keilriemen sind ihre Arbeitsflächen die Seitenflächen der Riemenscheiben. Riemenscheiben bestehen aus Materialien wie Stahl, Kunststoff, Aluminiumlegierungen und Gusseisen.

| Gürteltyp | Abschnittsbezeichnung | Abschnittsabmessungen, mm | Grenzlänge L p , mm | Mindestdurchmesser der Riemenscheibe d p min, mm |

Abmessungen der Rillen in Riemenscheiben, mm | |||||||

| l p | ω | T 0 | B | H | e | F | α Grad bei d p min | d p > bei α=40° | ||||

| Normaler Abschnitt (GOST 1284.1-80 und GOST 1284.3-80) | UM | 8,5 | 10 | 6 | 400-2500 | 63 | 2,5 | 7,0 | 12 | 8 | 34 | 180 |

| A | 11 | 13 | 8 | 560-4000 | 90 | 3,3 | 8,7 | 15 | 10 | 34 | 450 | |

| B | 14 | 17 | 10,5 | 800-6300 | 125 | 4,2 | 10,8 | 19 | 12,5 | 34 | 560 | |

| IN | 19 | 22 | 13,5 | 1800-10000 | 200 | 5,7 | 14,3 | 25,5 | 17 | 36 | 710 | |

| G | 27 | 32 | 19 | 3150-14000 | 315 | 8,1 | 19,9 | 37 | 24 | 36 | 1000 | |

| D | 32 | 38 | 23,5 | 4500-18000 | 500 | 9,6 | 23,4 | 44,5 | 29 | 36 | 1250 | |

| E | 42 | 50 | 30 | 6300-18000 | 800 | 12,5 | 30,5 | 58 | 38 | 38 | 1600 | |

| Schmaler Abschnitt (RTM 38 40545-79) | UO | 8,5 | 10 | 8 | 630-3550 | 63 | 2,5 | 10 | 12 | 8 | 34 | 180 |

| UA | 11 | 13 | 10 | 800-4500 | 90 | 3 | 13 | 15 | 10 | 34 | 450 | |

| UB | 14 | 17 | 13 | 1250-8000 | 140 | 4 | 17 | 19 | 12,5 | 34 | 560 | |

| UV | 19 | 22 | 18 | 2000-8000 | 224 | 5 | 19 | 25,5 | 17 | 34 | 710 | |

Der Durchmesser d und die Breite B der Riemenscheibe, die Riemenbreite b werden aus folgendem Größenbereich ausgewählt:

10, 16, 20, 25, 32, 40, 45, 50, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000 mm.

Die Norm sieht Grenzwerte d=40-2000 mm vor; H=16-630 mm. Die Riemenbreite b wird eine Nummer kleiner als die Breite der Riemenscheibe genommen. Die Arbeitsfläche der Riemenscheibe kann zylindrisch oder konvex sein, um den Riemen auf der Riemenscheibe zu zentrieren. Pfeilkonvexität 0,3–6 mm (proportional zum Riemenscheibendurchmesser).

Der Keilriemenantrieb wird bei Geschwindigkeiten von 5 bis 30 m/s für normale und von 5 bis 40 m/s für schmale Abschnitte eingesetzt. Übertragbare Leistung bis 50 kW, Übersetzungsverhältnis n<7, число ремней в передаче 2-8. Клиновые ремни выполняются бесконечными прорезиненными, трапецеидальной формы с несущим слоем в виде нескольких слоев кордткани или шнура. В зависимости от соотношения ширины и высоты ремни изготовляют трех типов: нормального, узкого и широкого, применяемого в бесступенчатых передачах (вариаторах) по ГОСТ 24848.1-81 и ГОСТ 24848.3-81.

Die folgenden geschätzten (neutralen) Riemenlängen sind standardisiert: 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000. 2240, 2500, 2800, 3150, 3550, 4000, 4500, 5000, 5600, 6300, 7100, 8000, 9000, 10 000, 11200, 12 500, 14 000, 16 000, 18 0 0 0.

Die Riemenscheiben haben im Rand Rillen für den Keilriemen. Der Rillenwinkel variiert zwischen 34° und 40° und hängt vom Durchmesser der Riemenscheibe ab.

Keilrippengetriebe

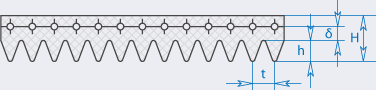

8.24. Polygrößen Keilriemen| Abschnittsbezeichnung | Abschnittsabmessungen, mm | Maximale Länge, mm | Empfohlene Anzahl an Lamellen | Kleinster Durchmesser der kleinen Riemenscheibe, mm | |||

| T | H | H | δ | ||||

|

|||||||

| ZU | 2,4 | 4 | 2,35 | 1 | 355-2500 | 2-35 | 40 |

| L | 4,8 | 9,5 | 4,85 | 2,5 | 1250-4000 | 4-20 | 80 |

| M | 9,5 | 16,7 | 10,35 | 3,5 | 2000-4000 | 4-20 | 180 |

Verwendet bei einer Geschwindigkeit von 35–40 m/s und einem Übersetzungsverhältnis von n=10–15. Der Riemen besteht aus Endlosgummi mit Keilvorsprüngen auf der Innenseite und einer tragenden Schicht aus Cordschnur. Die Gürtelgrößen sind in der Referenztabelle aufgeführt.

Hauptabmessungen von Zahnriemen

| Modul, mm | Breite 6, mm | Zähnezahl Zp |

| 1 | 3-12,5 | 40-160 |

| 1,5 | 3-20 | |

| 2 | 5-20 | |

| 3 | 12,5-50 | |

| 4 | 20-100 | 48-250 |

| 5 | 25-100 | 48-200 |

| 7 | 40-125 | 56-140 |

| 10 | 50-200 | 56-100 |

Rundriemenantrieb

Wird für die Übertragung geringer Leistungen verwendet. Bei dieser Getriebeart werden Leder-, Baumwoll-, Textil- oder Gummiriemen mit einem Durchmesser von 4-8 mm verwendet. Die Riemenscheibe hat eine halbkreisförmige oder keilförmige Rille mit einem Winkel von 40°.Bei Geschwindigkeiten von 50 m/s und Leistungen bis 100 kW kommt ein Zahnriemengetriebe mit einem Übersetzungsverhältnis n:12 (20) zum Einsatz. Seine Vorteile: kein Verrutschen, kleine Abmessungen, geringe Vorspannung. Gemäß OST 38 05246-81 werden Gürtel in geschlossener Länge aus Neopren oder Polyurethan hergestellt und mit Metallkabel verstärkt.

Riemenzähne haben eine trapezförmige oder halbkreisförmige Form. Um ein Abrutschen des Riemens zu verhindern, haben die Riemenscheiben auf jeder Seite eine Begrenzungsscheibe oder die kleine Riemenscheibe hat auf beiden Seiten zwei Scheiben.

Riemenscheiben

bei Riementrieben werden sie gegossen, geschweißt oder vorgefertigt. Das Material und die Herstellungsweise der Riemenscheiben werden durch die maximale Geschwindigkeit des Riemens bestimmt. Eine zunehmende Verbreitung finden Riemenscheiben aus Kunststoff und Textolith (bei einer Rotationsgeschwindigkeit von weniger als 25 m/s). Riemenscheiben, die mit Geschwindigkeiten über 5 m/s betrieben werden, unterliegen einer statischen Auswuchtung, und Riemenscheiben von Hochgeschwindigkeitsgetrieben, insbesondere mit großen Breiten, unterliegen einer dynamischen Auswuchtung. Der zulässige Unwuchtwert ist in der Referenztabelle angegeben.Unwucht der Riemenscheibe

| Umfangsgeschwindigkeit der Riemenscheibe, m/s | Zulässige Unwucht, g*m | Umfangsgeschwindigkeit der Riemenscheibe, m/s | Zulässige Unwucht, g*m |

| von 5 bis 10 | 6 | von 20 bis 25 | 1-6 |

| von 10 bis 15 | 3 | von 25 bis 40 | 1,0 |

| von 15 bis 20 | 2 | ab 40 | 0,5 |

Die Unwucht wird durch Bohren von Löchern an den Enden der Felge, Auftragen von Oberflächen, Ladungssicherung und andere Methoden beseitigt. Nicht funktionierende Oberflächen von Metallriemenscheiben müssen lackiert werden.

Das Verfahren zur Berechnung von Riemenantrieben

Ausgangsdaten (erhalten aus der Kinematikberechnung des Antriebs):

N 1 – Leistung auf der Antriebswelle;

N 1 – Drehzahl der Antriebswelle, U/min;

Und– Riemenübersetzungsverhältnis.

1. Wählen Sie gemäß Tabelle 4.3.1 den Riemenabschnitt in Abhängigkeit vom Drehmoment an der Antriebswelle:

T 1 = 9555∙10 3 ∙ , H∙mm. (4.3.1)

Riemenscheibendurchmesser bei der Auswahl von Riemen

| Gürtelabschnitt | T 1 , N∙mm | D min, mm | Gürtelabschnitt | T 1 , N∙mm | D min, mm |

| Keile mit normalem Querschnitt | Keil schmal | ||||

| UM | Bis zu 30∙10 3 | UO | Bis zu 150∙10 3 | ||

| A | 15∙10 3 …60∙10 3 | UA | 90∙10 3 …400∙10 3 | ||

| B | 50∙10 3 …150∙10 3 | UB | 300∙10 3 …2∙10 6 | ||

| IN | 120∙10 3 …600∙10 3 | UV | Über 1,5∙10 6 | ||

| G | 450∙10 3 …2,4∙10 6 | Polylinie | |||

| D | 1,6∙10 6 …6∙10 6 | ZU | Bis zu 40∙10 3 | ||

| E | Über 4∙10 6 | L | 18∙10 3 …400∙10 3 | ||

| M | Über 130∙10 3 |

2. Wählen Sie den Durchmesser der kleineren Riemenscheibe.

Um die Lebensdauer des Getriebes zu erhöhen, empfiehlt sich der Einbau einer kleineren Riemenscheibe des Auslegungsdurchmessers D 1 >D min (siehe Tabelle 4.3.1) aus dem Standardbereich: 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500 , 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000, 2240, 2500, 2800, 3150, 3550, 4000, 4500, 5000.

3. Bestimmen Sie den Durchmesser der großen Riemenscheibe d2 = d1i. Runden Sie den d2-Wert auf den nächsten Standardwert.

4. Klären Sie das Übersetzungsverhältnis unter Berücksichtigung des relativen Schlupfes

ξ ≈ 0,01

Diskrepanz feststellen Und' aus dem Gegebenen Und: ∆ und= |und – und′ |.

5. Vergleichen Sie ∙100 % ≤ 5 %:

· Wenn die Bedingung nicht erfüllt ist, gehen Sie zu Punkt 3 und wählen Sie einen anderen Wert aus der Standardreihe.

6. Bestimmen Sie den ungefähren Wert des Achsabstands

A'= CD 2, wobei der Koeffizient gemäß Tabelle 4.3.2 in Abhängigkeit vom Übersetzungsverhältnis ausgewählt wird Und.

Tabelle 4.3.2

Koeffizientwert Mit

| Und | ||||||

| Mit | 1,5 | 1,2 | 0,95 | 0,9 | 0,85 |

7. Bestimmen Sie den ungefähren Wert der Riemenlänge:

. (4.3.3)

. (4.3.3)

Gemäß GOST 1284.1-89, GOST 1284.2-89, GOST 1284.3-96 für Bänder mit normalem Querschnitt, RTM51-15-15-70 für Bänder mit schmalem Querschnitt und Verwendung

RTM 38-40528-74 für Keilrippenriemen wählen Sie den nächstgelegenen Standard-Riemenabschnitt (Abb. 4.3.1, Tabelle 4.3.3).

Tabelle 4.3.3

Abmessungen der Standardbandabschnitte (mm)

| Abschnittsbezeichnung | Designbreite l p | Breite W | Höhe T 0 | Effektive Länge LP | F | |

| am kleinsten | größte | |||||

| UM | 8,5 | |||||

| A | ||||||

| B | 10,5 | |||||

| IN | 13,5 | |||||

| G | ||||||

| D | 23,5 | |||||

| E |

Verschiedene Design-Gürtellängen LP, mm: 400;(425); 450(475); 500(530); 360(600); 630; (670); 710; (750); 800, (850); 900; (950); 1000; (1060);1120 (1180); 1250; (1320); 1400; (1500); 1600; (1700) 1800; (1900); 2000; (2120); 2240; (2360); 2500; (2650); 2800; (3000); 3150 (3350); 3550; (3750); 4000; (4250); 4500"(4750); 5000; (5300); 5600, (6000); 6300; (6700); 7100.

In technisch begründeten Fällen sollten Klammermaße verwendet werden.

8. Geben Sie den Achsabstand an:

Wo ∆ 1 = 0,5π (D 1 + D 2) 2 ; ∆ 2 = 0,25π (D 2 – D 1) 2 .

9. Bandgeschwindigkeit ermitteln:

M/s, hier D 1 in m. (4.3.5)

10. Bestimmen Sie die Anzahl der Bandläufe v pro Sekunde:

Hier L in m. (4.3.6)

11. Überprüfen Sie den Riementrieb auf Haltbarkeit anhand der Anzahl der Durchläufe v ≤ [v], wobei [v] = 10s-1:

· Wenn die Bedingung nicht erfüllt ist, fahren Sie mit Schritt 8 fort und erhöhen Sie die Riemenlänge gemäß der Norm.

· Wenn die Bedingung erfüllt ist, fahren Sie mit der nächsten Berechnung fort.

12. Bestimmen Sie den Winkel, in dem der Riemen die kleine Riemenscheibe umschlingt:

![]() . (4.3.7)

. (4.3.7)

13. Überprüfen Sie α ≥ 120°: Wenn die Bedingung nicht erfüllt ist, müssen Vorrichtungen verwendet werden, die den Griffwinkel erhöhen, beispielsweise eine Spannrolle. Wenn die Bedingung erfüllt ist, fahren Sie mit dem nächsten Block fort.

14. Bestimmen Sie die Umfangskraft an den Riemenscheiben:

15. Ermitteln Sie den ungefähren Wert der Anzahl der installierten Riemen:

für Keilriemen nach dem Ausdruck:

Bei Keilrippenriemen wird die Anzahl der Riemenrippen durch den Ausdruck bestimmt:

Wo [ k] = k 0 s a s p– zulässige Nutzspannung; A 1 , A 10 – Querschnittsfläche der Riemen (Tabelle 4.3.1.3); k 0 – nutzbare Riemenspannung, MPa;

für normale Keilriemen und Keilrippenriemen:

; (4.3.11)

; (4.3.11)

für Schmalkeilriemen:

Wo V – Bandgeschwindigkeit, m/s, (siehe Abschnitt 9); v – Häufigkeit der Bandläufe (siehe Abschnitt 10); b p – Gürtelbreite entlang der neutralen Schicht (siehe Tabelle 4.3.4); k und – Einflusskoeffizient des Übersetzungsverhältnisses (siehe Tabelle 4.3.5); mit α – Koeffizient unter Berücksichtigung des Einflusses des Umschlingungswinkels auf die Traktionskapazität (Tabelle 4.3.6); sp – Betriebsartkoeffizient (Tabelle 4.3.7). Anlaufüberlastung ist definiert als

∙100 % (siehe Belastungstabelle in den technischen Daten).

Tabelle 4.3.4

Abmessungen der Antriebskeilriemen und Keilrippenriemen

| Riemenparameter | Gürteltyp | ||||||

| normaler Abschnitt | |||||||

| O(Z) | A(A) | B(V) | B(C) | Ó(D) | D(E) | E | |

| A 1, A 10, mm 2 | |||||||

| b h, mm | 8,5 | ||||||

| G, kg/m | 0,06 | 0,10 | 0,18 | 0,30 | 0,60 | 0,90 | 1,52 |

| [z] | |||||||

| Riemenparameter | Gürteltyp | ||||||

| eng | Polywedge | ||||||

| UO(SPZ) | UA(SPA) | UB(SPВ) | UV(SPС) | K(J) | A(L) | M(K) | |

| A 1, A 10, mm 2 | |||||||

| b h, mm | 8,5 | 2,4 | 4,8 | 9,5 | |||

| G, kg/m | 0,07 | 0,12 | 0,2 | 0,37 | 0,09 | 0,45 | 1,6 |

| [z] | |||||||

| Hinweis: Die ISO-Riemenbezeichnung ist in Klammern angegeben. |

Tabelle 4.3.5

Einflusskoeffizienten des Übersetzungsverhältnisses k und

Tabelle 4.3.7

Betriebsartfaktor mit p

GOST 1284.3-80 und RTM 38.40545-79 berücksichtigen, dass bei Mehrriemengetrieben die Last ungleichmäßig auf die Riemen verteilt wird. Daher wird ein Koeffizient für die Anzahl der Riemen eingeführt Mit z(Tabelle 4.3.8). Dann ist die endgültige Anzahl der Gürtel:

Bedeutung z sollten auf die nächste ganze Zahl aufgerundet werden.

Tabelle 4.3.8

Faktor der Riemennummer Mit z

16. Machen Sie einen Vergleich z≤[z], Wo [ z] – zulässige Anzahl von Riemen für einen bestimmten Abschnitt (siehe Tabelle 4.3.4):

· Wenn die Bedingung nicht erfüllt ist, sollten Sie mit Schritt 2 fortfahren, einen größeren Abschnitt auswählen und dann die Berechnung des Gürtels wiederholen.

· Wenn die Bedingung erfüllt ist, fahren Sie mit dem nächsten Block fort.

17. Bestimmen Sie die auf die Wellen wirkenden Kräfte:

![]() , (4.3.14)

, (4.3.14)

Wo A 1 – Querschnittsfläche eines Riemens, für Rippenriemen

(siehe Tabelle 4.3.4); k 0 – Nutzspannung des Riemens (siehe Abschnitt 15);

γ = 180° – α – Winkel zwischen den Riemenzweigen (Winkel A - siehe Absatz 12).

Bei Riemenantrieben handelt es sich um Reibgetriebe (Reibungsgetriebe), bei denen die Kraftübertragung durch Reibungskräfte erfolgt, die zwischen Antriebs-, Abtriebs- und Zwischenglied – einem elastischen Riemen (flexible Verbindung) – entstehen.

Die Antriebs- und Abtriebsverbindung werden üblicherweise Riemenscheiben genannt. Diese Art von Getriebe wird üblicherweise zur Verbindung von weit voneinander entfernten Wellen verwendet.

Für den normalen Betrieb des Riemenantriebs ist es erforderlich, den Riemen vorzuspannen. Dies kann durch Bewegen einer der Riemenscheiben, Verwendung von Spannrollen oder durch den Einbau eines Motors (Mechanismus) auf einer Schwingplatte erfolgen.

Klassifizierung von Riemenantrieben

Riemenantriebe werden nach verschiedenen Kriterien klassifiziert – nach der Form des Riemenquerschnitts, nach der relativen Position der Wellen und des Riemens, nach Anzahl und Art der Riemenscheiben, nach der Anzahl der vom Riemen abgedeckten Riemenscheiben, durch die Einstellung der Riemenspannung (mit einer Hilfsrolle oder mit beweglichen Riemenscheiben).

1. Entsprechend der Querschnittsform des Riemens Man unterscheidet folgende Arten von Riementrieben:

- Flachriemen (Der Querschnitt des Gürtels hat die Form eines flachen länglichen Rechtecks, Abb. 1a);

- Keilriemen (Querschnitt des Riemens in Form eines Trapezes, Abb. 1b);

- Keilrippenriemen (Die Außenseite des Riemens hat eine ebene Oberfläche und die Innenfläche des Riemens, die mit den Riemenscheiben zusammenwirkt, ist mit Längsrippen ausgestattet, die im Querschnitt die Form eines Trapezes haben, Abb. 1d);

- runder Gürtel (Der Querschnitt des Gürtels hat eine runde oder ovale Form, Abb. 1c);

- Zahnriemen (Die Innenfläche des Flachriemens, die mit den Riemenscheiben in Kontakt steht, ist mit Quervorsprüngen ausgestattet, die während des Getriebebetriebs in die entsprechenden Hohlräume der Riemenscheiben passen, Foto unten).

Keilriemen und Keilrippenriemen werden im Maschinenbau am häufigsten eingesetzt. Antrieb durch runden Gummiriemen (Durchmesser 3…12 mm) Wird in Antrieben mit geringer Leistung verwendet (Desktop-Maschinen, Haushaltsgeräte, Haushaltsmaschinen usw.).

Eine Art Riemenantrieb ist ein Zahnriemenantrieb, bei dem die Kraftübertragung über einen Zahnriemen erfolgt, indem die Riemenzähne in Vorsprünge an den Riemenscheiben eingreifen. Diese Art von Getriebe liegt zwischen Zahnradgetriebe und Reibungsgetriebe. Der Zahnriemenantrieb erfordert keine nennenswerte Vorspannung des Riemens und weist nicht den bei allen anderen Riemenantrieben typischen Nachteil des Riemendurchrutschens auf.

Als offener Antrieb wird überwiegend das Keilriemengetriebe eingesetzt. Keilriemenantriebe haben eine höhere Traktionskapazität, erfordern weniger Spannung, wodurch sie die Wellenträger weniger belasten, ermöglichen kleinere Umschlingungswinkel, was den Einsatz bei großen Übersetzungsverhältnissen und kleinen Abständen zwischen den Riemenscheiben ermöglicht.

Keilriemen und Poly-V-Riemen werden endlos gefertigt und gummiert. Die Last wird durch in mehreren Lagen gefaltete Kordeln oder Stoffe getragen.

Keilriemen werden in drei Ausführungen hergestellt: normaler, schmaler und breiter Keilriemen. In CVTs kommen breite Riemen zum Einsatz.

Keilrippenriemen sind Flachriemen mit einem hochfesten Cord und innenliegenden Längskeilen, die in die Rillen der Riemenscheiben passen. Sie sind flexibler als Keilgetriebe und sorgen besser für ein konstantes Übersetzungsverhältnis.

Flachriemen weisen eine große Flexibilität auf, erfordern jedoch eine erhebliche Vorspannung des Riemens. Zudem liegt ein Flachriemen nicht so stabil auf der Riemenscheibe wie ein Keilriemen oder Keilrippenriemen.

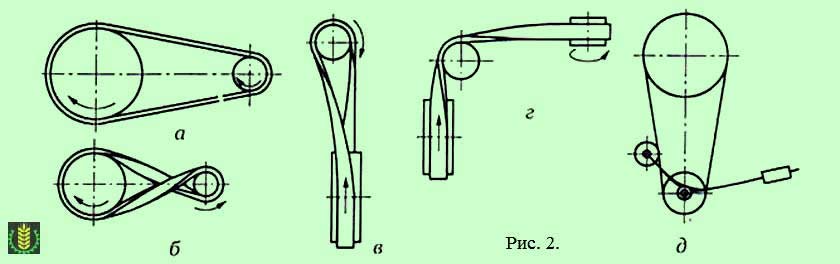

2. Entsprechend der relativen Position der Wellen und des Riemens :

- mit parallelen geometrischen Achsen der Wellen und einem Riemen, der die Riemenscheiben in einer Richtung abdeckt - offene Übertragung (Riemenscheiben drehen sich in eine Richtung, Abb. 2a);

- mit parallelen Wellen und einem Riemen, der die Riemenscheiben in entgegengesetzte Richtungen abdeckt - Kreuzübertragung (Riemenscheiben drehen sich gegenläufig, Abb. 2b);

- die Wellenachsen schneiden sich in einem bestimmten Winkel (am häufigsten 90°, Abb. 2c) – Halbkreuzgetriebe;

- Getriebewellen kreuzen sich, während die Richtungsänderung der übertragenen Kraft über eine Zwischenscheibe oder -rolle erfolgt - Winkelgetriebe(Abb. 2d) .

3. Nach Anzahl und Art der Riemenscheiben verwendet im Getriebe: mit Einzelscheibenwellen; mit einer Welle mit doppelter Riemenscheibe, von der eine Riemenscheibe im Leerlauf ist; mit Wellen, die Stufenscheiben zur Änderung des Übersetzungsverhältnisses tragen (zur stufenweisen Anpassung der Drehzahl der Abtriebswelle).

4. Durch die Anzahl der Wellen, die von einem Riemen abgedeckt werden : Zweiwellen-, Drei-, Vier- und Mehrwellengetriebe.

5. Je nach Vorhandensein von Hilfsrollen : ohne Hilfsrollen, mit Spannrollen (Abb. 2d); mit Führungsrollen (Abb. 2d).

Vorteile von Riemenantrieben

Zu den Vorteilen von Riemenantrieben zählen folgende Eigenschaften:

- Einfaches Design, niedrige Herstellungs- und Betriebskosten.

- Möglichkeit der Energieübertragung über eine beträchtliche Distanz.

- Fähigkeit, mit zu arbeiten hohe Frequenzen Drehung.

- Reibungsloser und geräuscharmer Betrieb aufgrund der Elastizität des Riemens.

- Mildert Vibrationen und Stöße aufgrund der Elastizität des Riemens.

- Schutz der Mechanismen vor Überlastungen und Stößen durch die Schlupffähigkeit des Riemens (diese Eigenschaft gilt nicht für Zahnräder mit Zahnriemen).

- Die elektrische Isolierfähigkeit des Riemens dient dazu, den angetriebenen Teil elektrisch angetriebener Maschinen vor dem Auftreten gefährlicher Spannungen und Ströme zu schützen.

Nachteile von Riemenantrieben

Die Hauptnachteile von Riemenantrieben:

- Groß Gesamtabmessungen (insbesondere bei der Übertragung erheblicher Kapazitäten).

- Geringe Haltbarkeit des Riemens, insbesondere in Hochgeschwindigkeitsgängen.

- Starke Belastung der Wellen und Lager durch Riemenspannung (Bei Zahnriemenantrieben ist dieser Nachteil weniger ausgeprägt).

- Die Notwendigkeit, Riemenspannvorrichtungen zu verwenden, was die Getriebekonstruktion verkompliziert.

- Empfindlichkeit der Tragfähigkeit gegenüber Verschmutzung der Glieder und Luftfeuchtigkeit.

- Inkonstantes Übersetzungsverhältnis aufgrund des unvermeidlichen elastischen Gleitens des Riemens.

Anwendungsgebiet von Riemenantrieben

Riemenantriebe werden in den meisten Fällen zur Bewegungsübertragung von einem Elektromotor oder Verbrennungsmotor eingesetzt,  wenn aus konstruktiven Gründen der Achsabstand groß genug sein muss und das Übersetzungsverhältnis nicht unbedingt konstant sein darf (Förderer, Antriebe von Werkzeugmaschinen, Straßen- und Landmaschinen usw.). Zahnriemengetriebe können auch bei Antrieben eingesetzt werden, die eine konstante Übersetzung erfordern.

wenn aus konstruktiven Gründen der Achsabstand groß genug sein muss und das Übersetzungsverhältnis nicht unbedingt konstant sein darf (Förderer, Antriebe von Werkzeugmaschinen, Straßen- und Landmaschinen usw.). Zahnriemengetriebe können auch bei Antrieben eingesetzt werden, die eine konstante Übersetzung erfordern.

Die von einem Riemenantrieb übertragene Leistung beträgt in der Regel bis zu 50 kW, kann aber erreichen 2000 kW und noch mehr. Bandgeschwindigkeit v = 5…50 m/s und in Hochgeschwindigkeitsgetrieben – bis zu 100 m/s und höher.

Nach dem Zahnradantrieb ist der Riemenantrieb der am weitesten verbreitete mechanische Antrieb. Es wird häufig in Kombination mit anderen Getriebetypen verwendet.

Geometrische und kinematische Zusammenhänge von Riementrieben

Achsabstand a des Riementriebs wird hauptsächlich durch die Konstruktion des Maschinenantriebs bestimmt. Empfohlene Achsabstandswerte (siehe Abb. 3):

Für Flachriemenantriebe:

ein ≥ 1,5 (d 1 + d 2) ;

Für Keilriemen- und Keilrippenriemengetriebe:

ein ≥ 0,55 (d 1 + d 2) + h;

Wo:

d 1, d 2 – Durchmesser der Antriebs- und Abtriebsriemenscheiben;

h ist die Höhe des Bandabschnitts.

Geschätzte Riemenlänge L p gleich der Summe der Längen der geraden Abschnitte und Umfangsbögen der Riemenscheiben:

L p = 2 ein + 0,5 π(d 2 + d 1) + 0,25 (d 2 - d 1) 2 /a.

Basierend auf dem gefundenen Wert aus der Standardreihe wird die nächstgrößere Auslegungsriemenlänge L r genommen. Beim Verbinden der Enden verlängert sich die Länge des Gürtels um 30…200 mm.

Achsabstand bei Riemenantrieb Die endgültige Länge des installierten Riemens wird durch die Formel bestimmt:

a = [ 2 L ð - π(d 2 + d 1)]/ 8 + √{[ 2 L ð - π(d 2 + d 1)] 2 - 8 π(d 2 - d 1) 2 )/ 8 .

Riemenumschlingungswinkel der kleinen Riemenscheibe

α 1 = 180 ° - 2 γ .

Aus dem Dreieck O 1 VO 2(Abb. 3)

sin γ = VO 2 /O 1 O 2 = (d 2 - d 1)/2 A.

Praktisch überschreitet γ nicht π/ 6 , daher nehmen wir näherungsweise sin γ = γ (rad), dann:

γ = (d 2 - d 1)/ 2 a (rad) oder γ ° = 180 °(d 2 –d 1)/ 2 πa.

Somit,

α 1 = 180 ° - 57 °(d 2 – d 1)/a.

Riemenübersetzungsverhältnis:

u = i = d 2 /d 1 ( 1 – ξ) ,

wobei: ξ der Schlupfkoeffizient im Getriebe ist, der im Normalbetrieb gleich ξ = 0,01...0,02 ist.

Ungefähr können wir u = d 2 /d 1 annehmen; ξ = (v 1 –v 2)/v 1.

Klassifizierung von Zahnrädern. Abhängig von der Querschnittsform des Riemens können die Getriebe sein: Flachriemen, Keilriemen, Rundriemen, Keilrippenriemen (Abb. 69). Flache Antriebszahnräder werden in Kreuz- und Halbkreuzgetriebe (Winkelgetriebe) eingeteilt, Abb. 70. Im modernen Maschinenbau werden vor allem Keilriemen und Keilrippenriemen eingesetzt. Rundriemenantriebe haben begrenzte Einsatzmöglichkeiten (Nähmaschinen, Tischmaschinen, Haushaltsgeräte).

Eine Art Riemenantrieb ist Zahnriemen, Übertragung der Last durch Eingriff des Riemens mit den Riemenscheiben.

Reis. 70. Arten von Flachriemenantrieben: a – Kreuz, B – Halbkreuz (eckig)

Zweck. Riemenantriebe sind mechanische Reibungsgetriebe mit flexibler Verbindung und werden eingesetzt, wenn die Last zwischen weit voneinander entfernten Wellen übertragen werden muss und keine strengen Anforderungen an das Übersetzungsverhältnis gestellt werden. Ein Riementrieb besteht aus einer Antriebs- und einer Abtriebsscheibe, die in einiger Entfernung voneinander angeordnet und durch einen Riemen (Riemen) verbunden sind, der unter Spannung auf die Scheiben gelegt wird. Die Drehung der Antriebsriemenscheibe wird aufgrund der zwischen dem Riemen und den Riemenscheiben entstehenden Reibung in eine Drehung der Abtriebsriemenscheibe umgewandelt. Nach der Querschnittsform werden sie unterschieden Wohnung , Keil , Polylinie Und Runden Antriebsriemen. Es gibt Flachriemenantriebe - Offen die die Übertragung zwischen parallelen Wellen durchführen, die sich in die gleiche Richtung drehen; Kreuzen, Die eine Übertragung zwischen parallelen Wellen durchführen, wenn sich die Riemenscheiben in entgegengesetzte Richtungen drehen; V Ecke (halbe Flanke) Bei Flachriemenantrieben befinden sich die Riemenscheiben auf sich kreuzenden (meist rechtwinkligen) Wellen. Um die Reibung zwischen Riemenscheibe und Riemen zu gewährleisten, wird durch elastische Vorverformung, durch Bewegen einer der Übertragungsscheiben oder durch den Einsatz einer Spannrolle (Riemenscheibe) eine Spannung an den Riemen erzeugt.

Vorteile. Dank der Elastizität der Riemen arbeiten die Getriebe reibungslos, stoßfrei und geräuschlos. Sie schützen Mechanismen vor Überlastung durch möglichen Riemendurchrutschen. Flache Antriebsräder werden bei großen Achsabständen und hohen Bandgeschwindigkeiten (bis zu 100) eingesetzt MS). Bei kleinen Achsabständen, großen Übersetzungsverhältnissen und der Übertragung der Rotation von einer Antriebsscheibe auf mehrere Abtriebsscheiben sind Keilriemenantriebe vorzuziehen. Niedrige Transferkosten. Einfache Installation und Wartung.

Mängel. Große Getriebeabmessungen. Änderung des Übersetzungsverhältnisses aufgrund von Riemenschlupf. Erhöhte Belastungen der Wellenhalterungen mit Riemenscheiben. Der Bedarf an Vorrichtungen zum Spannen von Riemen. Geringe Haltbarkeit des Riemens.

Anwendungsgebiete. Ein Flachantriebsgetriebe ist einfacher, aber ein Keilriemenantrieb hat eine höhere Traktionskapazität und passt in kleinere Abmessungen.

Keilrippenriemen sind Flachriemen mit Längskeilrippen auf der Arbeitsfläche, die in die Keilnuten der Riemenscheiben passen. Diese Riemen vereinen die Vorteile von Flachriemen – Flexibilität und Keilriemen – erhöhte Haftung an Riemenscheiben.

Zum Einsatz kommen Rundriemenantriebe kleine Autos Zum Beispiel Maschinen in der Bekleidungs- und Lebensmittelindustrie, Tischmaschinen sowie verschiedene Geräte.

Leistungsmäßig kommen Riemenantriebe zum Einsatz verschiedene Maschinen und Einheiten bei 50 HF T, (in einigen Gängen bis 5000 kW), bei Umfangsgeschwindigkeit - 40 MS, (in einigen Programmen bis zu 100 MS), Von Übersetzungsverhältnisse 15, Getriebewirkungsgrad: Flachriemen 0,93...0,98 und Keilriemen - 0,87...0,96.

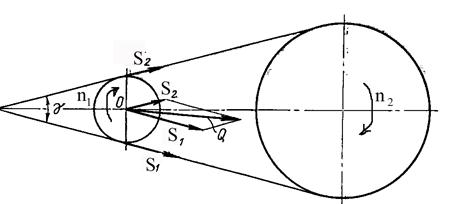

Reis. 71 Riemenantriebsdiagramm.

Leistungsberechnung . Umfangskraft auf die Antriebsscheibe

. (12.1)

. (12.1)

Die Berechnung von Riementrieben erfolgt anhand der berechneten Umfangskraft unter Berücksichtigung des dynamischen Belastungskoeffizienten und der Getriebebetriebsart:

Dabei handelt es sich um den dynamischen Belastungskoeffizienten, der bei ruhiger Belastung =1, bei mäßigen Belastungsschwankungen =1,1, bei starken Belastungsschwankungen =1,25 und bei Stoßbelastungen =1,5 angenommen wird.

Anfangskraft der Riemenspannung F O (Vorspannung) wird so gewählt, dass der Riemen diese Spannung ausreichend lange aufrechterhalten kann, ohne dass er einer großen Dehnung ausgesetzt wird und ohne die erforderliche Haltbarkeit zu verlieren. Dementsprechend beträgt die Vorspannung im Riemen bei flachen Standardriemen ohne automatische Spannvorrichtung = 1,8 MPa; mit automatischen Spannern = 2 MPa; für Standard-Keilriemen =1,2...1,5 MPa; für Polyamidriemen = 3...4 MPa.

Anfangsspannung des Riemens

Wo A - Die Querschnittsfläche eines Flachriemen-Antriebsriemens bzw. die Querschnittsfläche aller Keilriemen-Antriebsriemen.

Spannkräfte des antreibenden und angetriebenen S 2 Aus dem Gleichgewichtszustand der Riemenscheibe lassen sich die Riemenäste in einem belasteten Getriebe ermitteln (Abb. 72).

Reis. 72. Schema zur Berechnung der Kraftübertragung.

Aus dem Gleichgewichtszustand der Antriebsscheibe

(12.4)

(12.4)

Unter Berücksichtigung von (12.2) ergibt sich die Umfangskraft auf die Antriebsscheibe

Führende Astspannung

, (12.6)

, (12.6)

Angetriebene Astspannung

. (12.7)

. (12.7)

Wellendruck der Antriebsriemenscheibe

. (12.8)

. (12.8)

Das Verhältnis zwischen den Spannungskräften der führenden und angetriebenen Zweige wird näherungsweise durch die Eulersche Formel bestimmt, nach der die Spannungen der Enden eines flexiblen, schwerelosen, nicht dehnbaren Fadens, der die Trommel bedeckt, durch die Abhängigkeit zueinander in Beziehung stehen

Wo ist der Reibungskoeffizient zwischen Riemen und Riemenscheibe und der Umfangswinkel der Riemenscheibe?

Der Durchschnittswert des Reibungskoeffizienten für Gusseisen- und Stahlriemenscheiben kann angenommen werden: für Gummigeweberiemen = 0,35, für Lederriemen = 0,22 und für Baumwoll- und Wollriemen = 0,3.

Bei der Ermittlung der Reibungskräfte in einem Keilriemengetriebe muss anstelle des Reibungskoeffizienten der reduzierte Reibungskoeffizient für Keilriemen in die Formeln eingesetzt werden

, (12.10)

, (12.10)

Wo ist der Winkel des Riemenkeils?

Wenn man die gegebenen Kräfteverhältnisse für den Riemen zusammen betrachtet, erhält man die Umfangskraft auf die Antriebsscheibe

![]() , (12.11)

, (12.11)

Wo ist der Schubkoeffizient, der durch die Abhängigkeit bestimmt wird?

Eine Erhöhung der Umfangskraft an der Antriebsscheibe kann durch eine Erhöhung der Riemenvorspannung oder durch eine Erhöhung des Traktionskoeffizienten erreicht werden, der mit zunehmendem Umschlingungswinkel und Reibungskoeffizient zunimmt.

Die Tabellen mit Referenzdaten zu den Eigenschaften der Riemen geben deren Größen unter Berücksichtigung der erforderlichen Traktionskoeffizienten an.

Geometrische Berechnung . Geschätzte Länge von Riemen mit bekanntem Achsabstand und bekannten Riemenscheibendurchmessern (Abb. 71):

Wo . Bei Endgurten wird die Länge abschließend mit Standardlängen nach GOST abgestimmt. Führen Sie dazu eine geometrische Berechnung gemäß dem Diagramm in Abb. 73 durch.

Abb.73. Schema zur geometrischen Berechnung des Riemenantriebs

Abhängig von der endgültig ermittelten Länge eines Flachriemen- oder Keilriemen-Offengetriebes wird der tatsächliche Mitten-Achs-Abstand des Getriebes berechnet, sofern dies der Fall ist

Berechnungsformeln ohne Berücksichtigung von Durchhang und anfänglicher Verformung des Riemens.

Umschlingungswinkel der Antriebsscheibe durch den Riemen im Bogenmaß:

, (12.14)

, (12.14)

In Grad  .

.

Das Verfahren zur Durchführung von Entwurfsberechnungen. Für einen Riementrieb werden bei Konstruktionsberechnungen anhand vorgegebener Parameter (Leistung, Drehmoment, Winkel, Geschwindigkeit und Übersetzungsverhältnis) die Abmessungen des Riemens und der Antriebsscheibe ermittelt, die für die erforderliche Dauerfestigkeit des Riemens und den kritischen Traktionskoeffizienten sorgen bei maximaler Effizienz. Basierend auf dem gewählten Durchmesser der Antriebsscheibe werden die restlichen Abmessungen aus einer geometrischen Berechnung ermittelt: ![]()

Auslegungsberechnung eines Flachriemengetriebes Je nach Traktionskapazität werden sie entsprechend der zulässigen Nutzspannung erzeugt , Was durch Gleitkurven bestimmt wird. Als Ergebnis der Berechnung wird die Breite des Gürtels durch die Formel bestimmt:

, (12.15)

, (12.15)

Wo ist die Umfangskraft im Getriebe? - zulässige spezifische Umfangskraft, die dem maximalen Traktionskoeffizienten entspricht, der bei Riemengeschwindigkeit = 10 m/s und Umschlingungswinkel = 1800 ermittelt wird; - Zahnradpositionskoeffizient abhängig vom Neigungswinkel der Mittellinie zur Horizontalen: =1,0, 0,9, 0,8 für Neigungswinkel =0...600, 60...800, 80...900; - Umschlingungswinkelkoeffizient der Riemenscheibe; - Geschwindigkeitskoeffizient: ; - Betriebsmoduskoeffizient, der angenommen wird: =1,0 ruhige Last; =0,9 Belastung mit kleinen Änderungen, =0,8 – Belastung mit großen Schwankungen, =0,7 – Stoßbelastungen.

Für die Berechnung wird zunächst der Durchmesser der Antriebsscheibe anhand empirischer Formeln ermittelt

, (12.16)

, (12.16)

Wo ist die übertragene Leistung in kW, ist die Drehzahl.

Der Durchmesser der Antriebsscheibe wird auf den nächsten Standardwert gerundet.

Es wird der Riementyp übernommen, nach dem die zulässige spezifische Umfangskraft nach Tabelle 12.1 ermittelt wird.

Tabelle 12.1

Parameter flacher Antriebsriemen

Die geschätzte Gürtelbreite wird gemäß Tabelle 12.2 auf die nächste Standardbreite gerundet.

Tabelle 12.2 Standardbreite flacher Antriebsriemen

|

20, 25,32, 40, 50, 63, 71, 80, 90, 110, 112, 125, 140, 160, 180, 200, 224, 250, 280… |

|

|

30, 60, 70, 115, 300… |

Tabelle 12.3 Breite des Flachriemenscheibenrandes.

Auslegungsberechnung der Keilriemenübertragung Je nach Zugkraft werden sie entsprechend der zulässigen, von einem Riemen des gewählten Querschnitts übertragenen Leistung gefertigt, die ebenfalls aus den Schlupfkurven ermittelt wird. Als Ergebnis der Berechnung wird die Anzahl der Riemen des ausgewählten Abschnitts nach folgender Formel ermittelt:

|

D 1, mm |

Р0 (kW) bei Bandgeschwindigkeit υ, m/s |

||||||

|

l 0=1320mm |

|||||||

|

l 0=1700mm |

|||||||

|

l 0=2240mm |

|||||||

|

l 0=3750mm |

|||||||

|

l 0=6000mm |

Übersetzung des Bezeichnungssystems für Keilriemenabschnitte nach GOST 1284 in internationale Standards: O – Z, A – A, B – B, V – C, G – D, D – E, E – E0

1120; 1180; 1250; 1320; 1400; 1500; 1600; 1700; 1800; 1900; 2000; 2120; 2240; 2360;2500

2650; 2800; 3000; 3150; 3350; 3550; 3750; 4000

4250; 4500; 4750; 5000; 5300; 5600; 6000

6300; 6700; 7100; 7500; 8000; 8500; 9000; 9500; 10000; 10600

Die geschätzte Anzahl der Keilriemen wird auf die nächsthöhere ganze Zahl gerundet.

Berechnung der Haltbarkeitsprüfung . Die Haltbarkeit eines Riemens wird durch seine Widerstandsfähigkeit gegen Ermüdung bei zyklischer Belastung bestimmt. Die Ermüdungsfestigkeit wird durch die Anzahl der Lastwechsel bestimmt, die mit zunehmender Bandgeschwindigkeit und abnehmender Bandlänge zunimmt. Um die Haltbarkeit des Bandes innerhalb von 1000...5000 Betriebsstunden sicherzustellen, wird die Anzahl der Bandläufe pro Sekunde überprüft, die der Anzahl der Belastungen pro Sekunde entspricht

Tabelle 12.7

Tabelle 12.7

Abmessungen und Parameter von Keilriemen

|

Bezeichnung |

Abschnitt, mm |

F, mm2 |

|||||||||

|

Normaler Abschnitt |

|||||||||||

| 4,1 von 5 basierend auf 7 Stimmen | |||||||||||