Eigenschaften des Systems zur Wartung und Reparatur von Diesellokomotiven

Die Langlebigkeit von Diesellokomotivkomponenten und ihr garantiert zuverlässiger Betrieb hängen maßgeblich davon ab, wie korrekt und technisch einwandfrei die Wartung und Reparatur dieser Lokomotive organisiert ist. Die praktischen Fähigkeiten des Lokomotivpersonals, Kenntnisse über die Konstruktion und das Verständnis der komplexen Prozesse beim Betrieb der Einheiten sowie die strikte Einhaltung aller Betriebs- und Wartungsanweisungen gewährleisten den stabilen Betrieb der Diesellokomotive. Es gibt ein geplantes vorbeugendes Wartungs- und Reparatursystem, mit dem Sie sicherstellen können, dass die Diesellokomotive zwischen allen Wartungsarten (TO-1, TO-2, TO-3) bis zur nächsten betriebsbereit ist aktuelle Reparaturen.

Bei der Wartung wird eine besondere Kontrolle über den Zustand von Komponenten und Teilen durchgeführt Chassis, Bremsausrüstung, Wachsamkeits- und Funkkommunikationsgeräte, automatische Signalgeräte für Lokomotiven. Die Gewährleistung der Sicherheit des Zugverkehrs hängt in erster Linie von ihrem guten Zustand ab. Darüber hinaus wird die Diesellokomotive bei der Wartung in einen ordnungsgemäßen hygienischen und hygienischen Zustand gebracht und alle reibenden Teile der Aggregate und Komponenten rechtzeitig geschmiert.

Wartung TO-1 des Rangierens von Diesellokomotiven wird vom Lokomotivpersonal bei der Annahme und Übergabe der Lokomotive am Bahnhof durchgeführt. Für jede Reihe von Rangierdiesellokomotiven wird nach Anweisung des Lokomotivdienstes eine Liste der durchzuführenden Arbeiten für jede Art von Wartung erstellt.

Die Wartung (TO-2), ihre Häufigkeit und Dauer erfolgt nach dem vom Bahnleiter festgelegten Verfahren unter Berücksichtigung der Rangierdiesellokomotivreihe und der örtlichen Gegebenheiten. Die in diesem Fall vorgesehenen Arbeiten werden von Lokpersonal oder Mechanikern durchgeführt. Wird die Diesellokomotive von einem Lokführer bedient, erfolgt die Wartung durch einen Mechaniker unter Mitwirkung des Lokführers. In der Regel wird TO-2 mit der Ausrüstung einer Diesellokomotive kombiniert.

Um es rechtzeitig zu erkennen mögliche Fehlfunktionen Das Lokomotivpersonal überwacht während der technologischen Pausen während der Manöver regelmäßig den Betrieb des Dieselaggregats, der elektrischen Maschinen und Geräte und beseitigt gegebenenfalls Störungen. In diesem Fall ist es erforderlich, beim Betrieb von Elektrolokomotiven, Diesellokomotiven und Kraftfahrzeugen strikt die Anforderungen der Vorschriften und Anweisungen für Sicherheit und Betriebshygiene einzuhalten.

Die Wartung von TO-3-Diesellokomotiven ist für vorbeugende Maßnahmen, eine sorgfältigere Inspektion aller Komponenten und die Beseitigung nicht behebbarer Mängel erforderlich Lokomotivbesatzungen sowie Laboranalysen von Dieselöl und Kühlwasser. Diese Art der Wartung wird hauptsächlich von Lokomotivdepots durchgeführt, die komplexe und spezialisierte Mechanikerteams einsetzen. Um TO-3 abzuschließen, wird viel Zeit aufgewendet, sodass das Arbeitsvolumen größer ist als für TO-1 und TO-2. Betriebserfahrungen mit Rangierdiesellokomotiven zeigen, dass Lokomotivdepots durch die rechtzeitige Einreichung von TO-3 zur Wartung und Fertigstellung des festgelegten Arbeitsumfangs einen nachhaltigen und hochproduktiven Einsatz von Lokomotiven gewährleisten können. Die Dauer der TO-3-Wartung für jede Serie von Rangierdiesellokomotiven wird von der Hauptdirektion für Lokomotivanlagen festgelegt. Um eine gleichmäßige Belastung von Werkstätten und Reparaturpersonal zu gewährleisten, kann die Betriebsdauer einer Diesellokomotive zwischen TO-3 um 10 % von den etablierten Standards abweichen.

WARTUNG DER LOKOMOTIVE (TO-1)

ALLGEMEINE ANFORDERUNGEN

Der Arbeitsumfang und das Verfahren zur Durchführung von TO-1 durch das Lokomotivpersonal werden vom Leiter des Heimatdepots der Lokomotive festgelegt, vom Leiter des Lokomotivdienstes der Straße genehmigt und beim Betrieb von Lokomotiven auf mehreren Abschnitten Eisenbahnen- gemeinsam im Auftrag der Leiter der Lokomotivdienste dieser Straßen.

Alle während des Betriebs und der Wartung festgestellten Störungen, insbesondere solche, die nicht durch das Lokomotivpersonal behoben werden, müssen im technischen Zustandsprotokoll der Lokomotive, Formblatt TU-152, erfasst werden

Für das unerlaubte Aufzeichnen von Fehlern an der Lokomotive und das Verschweigen von Fehlern drohen gegen das Lokpersonal Disziplinarmaßnahmen. Nach der Abnahme und Übergabe der Lokomotive bzw. deren Übergabe an die regelmäßige Wartung oder routinemäßige Reparatur trägt das Lokomotivpersonal die volle Verantwortung für deren technischen Zustand. Die Lokführer müssen im TU-152-Protokoll ein Protokoll über die Annahme und Lieferung der Lokomotive anfertigen und den Zeitpunkt der Lieferung sowie den Bahnhof (Lieferort der Lokomotive) angeben.

TECHNISCHE DOKUMENTATION

Fahrtenbuch Formular TU-152 – Fahrtenbuch der in Betrieb befindlichen Lokomotive. Es wird vor der Inbetriebnahme der Lokomotive vom Instandhaltungsmeister bzw. seinem Stellvertreter sowie von einem Mechaniker für die Reparatur der entsprechenden Ausrüstung oder Einheit ausgefüllt und vor der nächsten Wartung oder Reparatur vom Lokomotivpersonal ausgefüllt. Wenn der diensthabende Beamte des Depots für geplante oder außerplanmäßige Reparaturen im Depot stationiert ist, verfügt er über ein TU-1-Formularprotokoll zur Aufzeichnung der im Depot ankommenden Lokomotiven. Dieses Protokoll zeigt: Depot, Loknummer, Datum, Uhrzeit der Unterbringung im Depot. Erfolgt die Reparatur außerplanmäßig, schreibt der Lokführer nach Abschluss der Reparatur eine Erklärung, der leitende Werkstattmeister informiert den Betriebshofdienstleiter über den Abschluss der Reparatur und vermerkt im Protokoll den Zeitpunkt der Fertigstellung der Arbeiten und schreibt ein Fazit zur Betriebstauglichkeit der Lokomotive.

INSPEKTION DES MECHANISCHEN TEILS DER LOKOMOTIVE

1. Radsatz.

Die Dichte der Bandagen wird durch Klopfen und durch äußere Zeichen bestimmt. Beim Gewindeschneiden wird der feste Sitz des Reifens auf der Radmitte ermittelt. Ist das Geräusch schwach, liegen Anzeichen für einen lockeren Sitz vor. In diesem Fall ist besonders auf die Lackspuren am Reifen und an der Felgenmitte zu achten. Wenn die Markierungen nicht übereinstimmen, müssen Sie auf äußere Anzeichen achten: Rost an der Verbindung von Reifen und Radmitte, Schmutzverschiebung an der Passungsgrenze, Anbrennen von Lack am Reifen, Überhitzung der Bremsbeläge , usw.

Das Fehlen von Rissen und eine lokale Verbreiterung der Bandage um mehr als 5 mm, spitze Rändelungen auf der Bandagenkuppe, Hohlräume, Schlaglöcher, Schieber im sichtbaren Teil der Bandage. Keine Risse an den Speichen, Felgen oder Naben im sichtbaren Teil der Radmitte.

Es gibt keine Anzeichen einer Überhitzung der Achslager (bei Berührung durch äußere Anzeichen), die Dichtheit der Achslager und das Fehlen von Rissen im Gehäuse, durch Klopfen der Achslagerschrauben bestimmen wir die Zuverlässigkeit der Erdungsschrauben Vorrichtungen und der Achslagerabdeckung. Wir ziehen lose Schrauben nach, ersetzen fehlende oder gebrochene Schrauben durch neue.

Wenn ein Leck festgestellt wird, muss der Achslagerdeckel geöffnet und das Vorhandensein und die Menge des Schmiermittels sowie der Zustand der Achslager überprüft werden.

Die Unversehrtheit der Achslagerleitungen und Gummi-Silentblöcke wird durch äußere Inspektion und Klopfen mit einem Hammer auf die Leitungen festgestellt. Ein lauter Ton bestätigt die Unversehrtheit der Leine, ein dumpfer Ton weist auf eine Fehlfunktion der Leine hin. Es muss überprüft und gegebenenfalls repariert werden.

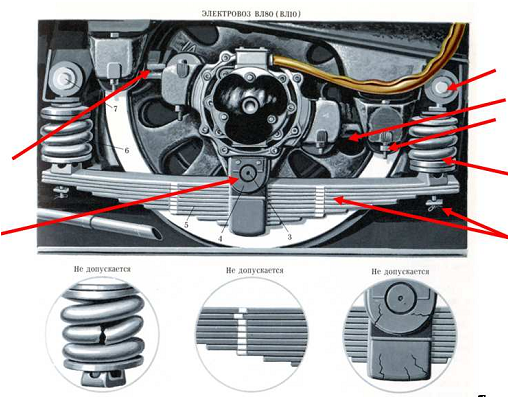

Federaufhängung

Der Zustand der Achslagerfedern wird überprüft, das Fehlen von Rissen in den Blechen, Blattfederklammern und Schraubenfederwindungen. Die Schwächung der Bleche in der Klemme wird durch Hammerschläge festgestellt. Ein lauter Ton kennzeichnet den Normalzustand der Federaufhängungseinheiten, ein dumpfer Ton weist auf die Notwendigkeit hin, dieser Einheit der Lokomotive Aufmerksamkeit zu schenken und sie genauer zu prüfen. Das Fehlen einer Verschiebung der Blattfedern stellen wir durch Antippen und die Verwendung von Kontrollstreifen fest.

Das Vorhandensein von Muttern und Splinten wird visuell und die Zuverlässigkeit der Befestigung durch Hammerschläge überprüft. Fehlende Muttern und Splinte werden durch neue ersetzt.

Der Zustand der Befestigung der Karosserie-Stoßdämpferhalterungen wird überprüft. Werden Befestigungsmängel oder Schmiermittellecks festgestellt, wird der technische Zustand des Gerätes individuell für jede Lokomotive ermittelt. Bei Gefährdung der Verkehrssicherheit wird die Lokomotive nicht übernommen. Dies wird im Formularprotokoll TU-152 vermerkt und der diensthabende Beamte am Meldepunkt des Lokpersonals bzw. der diensthabende Beamte im Betriebshof benachrichtigt.

Bremsgestänge

Überprüfen Sie den Zustand der Bremsbeläge und Bremsbacken visuell und klopfen Sie mit einem Hammer darauf, um deren Unversehrtheit festzustellen. Wir prüfen die Dicke der Bremsbeläge und das Fehlen durchgehender Querrisse. Die minimal zulässige Polsterdicke beträgt 15 mm. Wir bestimmen die Ausdehnung des Blocks über den äußeren Rand der Bandage hinaus. Es sind nicht mehr als 10 mm zulässig.

Weist der Block eine geringere Dicke als zulässig auf oder ragt er um mehr als 10 mm über die Außenkante des Verbandes hinaus, wird die Lokomotive nicht übernommen, dies wird im Logbuchformular TU-52 vermerkt und vom diensthabenden Beamten des Depots gemeldet benachrichtigt. Überprüfen Sie, ob die Keile richtig in den Bremsbacken eingebaut sind. Der Keil sollte oben mit installierter Rolle, Unterlegscheibe und Splinten installiert werden.

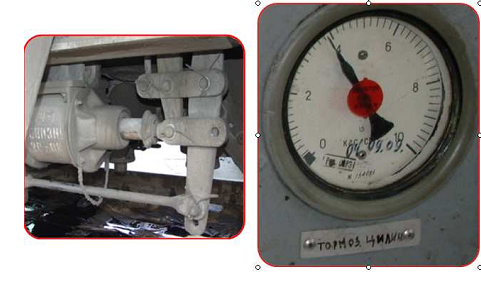

Überprüfen Sie die Funktion des Bremsgestänges, wenn der Zustand des Hilfsbremsventils betätigt wird. Nr. 254. Der Lokomotivführer stellt den Griff des Hilfsbremsventils auf die äußerste Bremsposition (6. Position) und prüft den Druck in den Bremszylindern mithilfe eines Manometers. Er sollte zwischen 3,8 und 4,0 atm liegen. Der Assistenzfahrer überprüft die Funktion aller Bremszylinder Zum Bremsen bestimmt er die Leistung der Bremszylinderstange, die im Bereich von 75-125 mm liegen sollte, prüft den Anpressdruck der Bremsbeläge an die Rollfläche des Rades.

Überprüfen Sie die Teile des Bremsgestänges und andere Elemente der mechanischen Ausrüstung auf Reibung und Blockierung. Überprüfen Sie den Zustand und die Zuverlässigkeit der Befestigung Sicherheitsvorrichtungen, Vorhandensein von Muttern und Splinten.

Nachdem sichergestellt wurde, dass die Bremshebelübersetzung in gutem Zustand ist und alle Bremszylinder aktiviert sind, gibt der Fahrerassistent dem Fahrer den Befehl, die Bremsen zu lösen. Der Lokführer löst die Lokbremse mit der 1. Stellung des Hilfsbremsventilgriffs, Zustand. Nr. 254 und überwacht das Lösen der Bremsen mittels Manometer. Der Beifahrer muss die Bremszylinder überprüfen und Bremsbeläge und stellen Sie sicher, dass die Bremsen gelöst werden, wenn sich die Stangen in den Bremszylindern bewegen und die Bremsbeläge von der Radlauffläche weggedrückt werden. Ein Verklemmen und Verdrehen von Teilen der Bremshebelübersetzung ist nicht zulässig.

Fahrerkran-Kont. Nr. 394 oder 395

Überprüfen Sie die Funktion des Fahrerkrans zum Bremsen. Der Fahrer reduziert den Druck Bremsleitung um 0,7-0,8 atm, indem der Krangriff des Fahrers in die 5. Position gebracht und dann in die 4. Position bewegt wird. Der Hilfsführer prüft beim Bremsen die Funktion der Bremsen der gesamten Lokomotive, indem er die Bremsbeläge an die Abrollfläche der Räder drückt und prüft die Leistung der Bremszylinderstange, die sich nach dem Bremsen mit dem Hilfsbremsventil-Umrichter nicht ändern darf. Nr. 254. Außerdem wird die Reibungs- und Blockierfreiheit der Bremshebelübertragung und anderer Elemente der mechanischen Ausrüstung überprüft.

Überprüfen Sie die Funktion des Fahrerhahns zum Lösen der Bremsen. Der Krangriff des Bedieners steht in der 1. Position. Der Druck in der Bremsleitung steigt um 0,7-0,8 atm. Anschließend wird der Krangriff des Bedieners in die 2. Position gebracht. Der Beifahrer muss die Bremszylinder und Bremsbeläge prüfen und sicherstellen, dass die Bremsen gelöst werden, wenn sich die Stangen in den Bremszylindern bewegen und die Bremsbeläge von der Radlauffläche weggedrückt werden. Ein Verklemmen und Verdrehen von Teilen der Bremshebelübersetzung ist nicht zulässig. Das Lokpersonal beseitigt kleinere Mängel, die bei der Inspektion aufgetreten sind. Beobachtungen, die die Verkehrssicherheit gefährden und vom Lokpersonal nicht beseitigt werden können, werden mit Benachrichtigung des Depotdienstleiters in das TU-52-Formularprotokoll eingetragen.

Zu den Notizen gehören:

Die Rutenleistung entspricht nicht der Norm;

Bremsgestänge klemmt;

Der Verschleiß der Bremsbeläge liegt über dem Normalwert.

Das Fehlen von Splinten und Muttern an den Bremsstangen und anderen Dingen, die den normalen Betrieb der Bremshebelübertragung behindern. Die Rate der Überladungseliminierung wird überprüft....

Die Auswirkung von VR auf die Brems- und Freigabeempfindlichkeit wird überprüft...

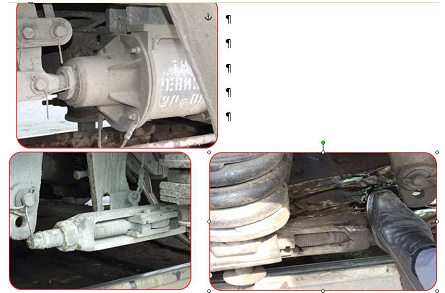

Automatischer Koppler

Überprüfen Sie das Fehlen von Rissen, Knicken und Verformungen in den Teilen, den Zustand und die Funktionsfähigkeit der Befestigung der Auslöseantriebsteile, die korrekte Befestigung der Hubrolle und des Keils der Zugklemme. Die Durchbiegung des Keils sollte nicht überschritten werden 3 mm, die Dicke des Keils sollte nicht weniger als 28 mm betragen, die Freiheit der seitlichen Bewegung durch Drücken der Hand der automatischen Kupplung und der Gebrauchszustand der Auslösevorrichtung. Bewertet wird der Durchhang der Auslöseantriebskette, der nicht mehr als 10 mm betragen sollte, der Abrieb sollte nicht mehr als 3 mm betragen, der Spalt zwischen Schlagnuss und Automatikkupplungsschaft sollte nicht mehr als 25 mm betragen. Alle diese Maße werden durch Sichtprüfung und Überprüfung der Selbstentriegelung ermittelt, indem mit einer Hand die Sperrklinke eingeklemmt und mit der anderen Hand versucht wird, das Schloss zu drücken. Wenn es nicht in die Aufnahme der automatischen Kupplung eintaucht, bedeutet dies, dass die automatische Kupplungsverriegelung funktioniert. Wenn es versenkt ist, bedeutet dies, dass es nicht funktioniert. Ist eine Behebung der Störung durch das Lokpersonal nicht möglich, ist ein Eintrag in das TU-52-Logbuch und eine Benachrichtigung des Depotdienstleiters erforderlich.

Überprüfung des Zustands der Gleisräumer, der Spulen des ALSN-Empfangssystems und ihrer Sicherheitsvorrichtungen, der Spulen des SAUT-Systems und ihrer Sicherheitsvorrichtungen.

Die Kontrolle erfolgt durch Sichtprüfung und Hammerklopfen. Bestimmen Sie den allgemeinen Zustand und die Gebrauchstauglichkeit der Elemente des Befestigungssystems. Überprüfen Sie die MOP-Befestigungen und Gehäusebefestigungen, indem Sie den Zustand und das Vorhandensein der Gehäuseschrauben und MOP-Schrauben (Kappe) prüfen.

Überprüfung zwischenkörperlicher Verbindungen

Überprüfen Sie die Körperverbindungen auf Risse in Teilen, Knicken und Verformungen, Verbindungen von Verbindungshülsen, Körperverbindungen von Steckverbindern, Abwesenheit von Abrieb, Brüchen und freiliegenden Abschnitten von Drähten und Kabeln.

Sandboxen prüfen

Überprüfung des Zustands und der Sandversorgung der Rad-Schiene-Haftzone, Befestigung von Sandrohren und -spitzen durch Inspektion und Hammerklopfen. Sandrohre sollten auf die Kontaktfläche gerichtet sein

Räder mit Schiene, und die Düsen sind so eingestellt, dass sie Sand mit einer Kapazität von 400–700 g/min Sand pro Achse im Sommer und 900–1500 g/min im Winter liefern. Die Verstellung ist auf die Vorderradpaare der Lokomotive ausgelegt, denn der unter den Radpaaren zugeführte Sand verbleibt teilweise auf den Schienen, nachdem das erste Radpaar vorbeigefahren ist; die verbleibende Sandmenge reicht aus, um an den Schienen der verbleibenden Radpaare zu haften.

Inspektion und Zustandsprüfung des Tachoantriebs

Geprüft wird der Zustand der Gelenkverbindungen in den horizontalen und vertikalen Wellen, die Befestigung der Schnecken- und Winkelgetriebe sowie das Fehlen von Öllecks im Getriebegehäuse und an den Gelenken der Wellen. Überprüfen Sie den Zustand der Befestigung und die Unversehrtheit der Wellen und des Antriebs durch Klopfen.

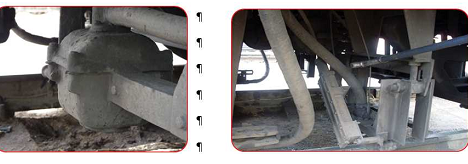

Überprüfen Sie die unteren Luken der Traktionsmotoren und die Befestigung der Zwischenkörper- und Kopfschrauben durch Klopfen und Sichtprüfung. Die Gehäuseluken müssen geschlossen sein und es darf kein Schmiermittel durch sie austreten; dies wird durch das Vorhandensein von Öllecks durch die Luken oder durch die Gehäuseanschlüsse bestimmt. Luken von Gehäusen und Fahrmotoren müssen geschlossen sein.

Werden Mängel festgestellt und müssen diese durch das Lokpersonal behoben werden, ist eine Behebung der Störungen nicht möglich, ist eine Benachrichtigung des diensthabenden Beamten im Depot und eine Eintragung in das TU-52-Logbuch erforderlich.

INSPEKTION DES ELEKTRISCHEN TEILS DER LOKOMOTIVE

Überprüfen Sie Hilfsmaschinen: Motorlüfter, Generatoren und Motorkompressoren. Bestimmen Sie visuell den Grad der Funkenbildung an den Kollektoren (die Prüfung erfolgt bei laufenden Maschinen und geschlossenen Luken). Es wird geprüft, ob ungewöhnliche Geräusche auftreten, der Zustand der Fundamente und der Erdung wird visuell und durch Hammerschläge auf den verschraubten Bereich festgestellt.

Sie prüfen die Funktionsfähigkeit von Gummi-Metall-Stoßdämpfern, Verbindungskupplungen von Motorkompressoren und dem Hilfskompressor, indem sie mit einem Hammer auf die Schraubverbindungen der Hilfsmaschineneinheiten, die Befestigung der Hauptpole und die Befestigung abnehmbarer Luken klopfen.

Überprüfen Sie den Betrieb der Lüftermotoren, wenn sie mit niedriger Drehzahl und abgesenkten Stromabnehmern eingeschaltet werden. Im Moment des Einschaltens ist eine Kontaktbetätigung zu hören.

Überprüfen Sie den Betrieb von Motorkompressoren. Wenn Sie es einschalten, hören Sie auch, wie die Kontakte funktionieren. Das Lokomotivpersonal führt diese Aktionen durch, wenn es die Funktionsfähigkeit des Niederspannungskreises von Hilfsmaschinen überprüft und sicherstellt, dass diese eingeschaltet sind. Wenn Sie den Verdacht haben, dass sie aufgrund einer unverständlichen Bewegung der Schaltkontakte elektrischer Maschinen eingeschaltet sind, überprüfen Sie dies visuell. Dazu müssen Sie in die Hochspannungskammer gehen und die Unversehrtheit der Kontakte sowie den Anschluss von Kabeln und Shunts überprüfen. Sie inspizieren den Maschinenraum einer Karosserie, gehen dann zur nächsten Karosserie und achten dabei auf die Funktion der Zwischentüren beider Abschnitte.

Überprüfen Sie die Funktion der Schalttafel des Batterieladegeräts und ermitteln Sie mit einem Voltmeter die Spannung der Batterie und des Generators am Lüfterschalter. Die Generatorspannung sollte zwischen 55 und 50 Volt liegen. Wenn es nicht der Norm entspricht, passen Sie es an. Bei der Annahme im Depot erfolgt die Anpassung durch einen Mechaniker, bei der Annahme an der Annahmestelle.

Sicherungen prüfen. Atypische Sicherungseinsätze (Bugs) sind nicht zulässig. Überprüfen Sie, ob es Anzeichen für elektrische Kontaktprobleme gibt: Nicht angeschlossene, nicht isolierte und lose Drähte oder Drähte mit beschädigter Isolierung sind nicht zulässig. Werden Verstöße festgestellt, müssen diese behoben werden.

Können Störungen durch das Lokpersonal nicht behoben werden, ist es verpflichtet, einen Eintrag in das TU-152-Formularprotokoll vorzunehmen und den Betriebshofdienstleiter zu informieren.

Überprüfen Sie die Dachausrüstung, ohne auf das Dach zu klettern. Überprüfen Sie, dass die Stromabnehmer beim Heben und Senken ordnungsgemäß funktionieren und dass keine Verformungen an den beweglichen Rahmen der Stromabnehmer auftreten.

Überprüfen Sie den Betrieb und die korrekte Aktivierung elektrischer Geräte über das Bedienfeld. Zunächst wird der Niederspannungssteuerkreis zum Einschalten von Hilfsmaschinen beim Absenken der Stromabnehmer und zum Einschalten des Schnellfahrschalters BV2 überprüft. Die Prüfung erfolgt akustisch (nach Gehör) des Schaltmechanismus. Stellen Sie ggf. (im Zweifelsfall) sicher, dass der Mechanismus im ausgeschalteten Zustand funktioniert. Schalten Sie die Lüftermotoren ein und fixieren Sie die Position der Lüfter zunächst auf niedrige und dann auf hohe Geschwindigkeit.

Überprüfen Sie die Funktion des Schnellschalters BV1. Schalten Sie die Taste „BV1“ auf dem Bedienfeld des Fahrers ein und die rote Warnleuchte „BV1“ sollte aufleuchten. Wenn die Lampe aufleuchtet, bedeutet dies, dass das Kabel K71 mit Strom versorgt wird, „BV1“ jedoch nicht eingeschaltet ist. Schalten Sie die Schaltfläche „Return BV1“ ein und BV1 sollte sich einschalten. Wenn keine Umschaltung erfolgt, muss die Position des Fahrerreglers überprüft werden. Sein Griff sollte sich in der Nullposition befinden und das Schützelement versorgt Kabel 47 mit Strom, wodurch das Rückschlagventil BV1 eingeschaltet wird und Sie dadurch BV1 einschalten können. Nach dem Einschalten des BV1 sollte die Lampe am Fahrerbedienfeld „BV1“ erlöschen. Beim BV1 schalten sich die Stromkontakte erst ein, nachdem die „BV1“-Taste losgelassen wird.

Überprüfung des Betriebs elektrischer Geräte im Motormodus über die Fahrersteuerung. Einschalten linearer und rheostatischer Kontakte. Der Test erfolgt auditiv (Hören) und berührungslos. Der Fahrer betritt die Hochspannungskammer und überprüft die Linear- und Rheostatkontakte, um sicherzustellen, dass sie in gutem Zustand sind.

An der 16. Stelle des Reglers wird der Fahrer durch Einschalten der Feldbypass-Kontakte überzeugt. In diesem Fall sollten sich die Feldbypass-Kontakte am Controller eindeutig einschalten, weil In der Betriebsstellung ist das Schütz entriegelt, um die Feldumgehung zu ermöglichen. Auf diese Weise werden alle Positionen bis zur 37. überprüft. An der 27. und 37. Stelle wird die Einbeziehung des Feldshunts überprüft. Der Fahrer führt diese Aktionen bei abgesenkten Stromabnehmern aus. Durch diese Maßnahmen stellen wir sicher, dass die Steuerung ordnungsgemäß funktioniert und die elektrischen Geräte der Elektrolokomotive ordnungsgemäß funktionieren.

Beim Übergang von der 16. in die 17. Position wird der Gruppenschalter KSP-0 eingeschaltet, der... die Gruppe der Fahrmotoren des 1. Körpers und des zweiten separat einschaltet.

An der 17. Position muss die Elektrolokomotive in die serienparallele „SP“-Position fahren und bei weiteren Bewegungen des Fahrpultgriffs des Lokführers werden Anfahrwiderstände ausgegeben und die Aktivierung dieser Schütze wird hörbar sein und wenn eine Position nicht funktioniert, bedeutet dies dass sich das Schütz nicht eingeschaltet hat und es notwendig ist, seinen Zustand visuell zu überprüfen und zu prüfen, welches rheostatische Schütz Schaltstörungen aufweist, entsprechend der Abtastung der Fahrersteuerung.

Heben Sie den Stromabnehmer an, nachdem Sie zuvor bei geöffnetem Fahrerfenster gepfiffen und den Sprachbefehl „Hebe den Stromabnehmer“ gegeben haben offene Tür in den Maschinenraum, sodass alle Arbeiter an der Lokomotive den Sprachbefehl hören können. Stellen Sie nach dem Einschalten der „Stromabnehmer“-Taste eine Zeitverzögerung ein, damit die Luft durch die Blockiermechanismen strömen und die Hochspannungskammer beider Abschnitte sowie die Luke für den Zugang zum Dach blockieren kann. Funktioniert der Verriegelungsmechanismus nicht, kommt es zu einem Pfeifen (Zischen) im Sicherheitsventil im Maschinenraum. Es ist notwendig, die Taste „Stromabnehmer“ auszuschalten und alle Verriegelungsmechanismen zu überprüfen.

1. ALLGEMEINE BESTIMMUNGEN

1.1. Allgemeine Fragen

1.1.1. Diese Regeln legen die Grundbestimmungen des Systems der planmäßigen vorbeugenden Reparatur und Wartung der elektrischen Züge ER1, ER2, ER2R, ER2T, ED2T, ET2, ER9 aller Indizes (v/i) und ER22 im Depot fest.

1.1.2. Die Regeln definieren die Anforderungen und legen die Liste, den Umfang und die Häufigkeit der Ausführung sowie die Organisation der Arbeiten bei der routinemäßigen Reparatur und Wartung elektrischer Züge im Depot und während des Betriebs fest.

1.1.3. Die Regeln legen Standards für Toleranzen und Verschleiß von Ausrüstungskomponenten sowie Standards für den Isolationswiderstand und Prüfspannungswerte zur Überprüfung der Isolationsfestigkeit von elektrischen Geräten und elektrischen Zugstromkreisen fest. Die Anhänge zu diesen Regeln enthalten eine Liste der wichtigsten aktuellen Regeln, Anweisungen und Richtlinien, eine Liste der grundlegenden technologischen Dokumentationen für die aktuelle Reparatur und Wartung von Elektrozügen sowie Referenzmaterialien zu den technischen Daten der elektrischen Ausrüstung von Elektrozügen .

1.1.4. Die Regeln wurden auf der Grundlage von Design-, Betriebs- und Technologiedokumentationen, staatlichen Standards Russlands und Regeln entwickelt technischer Betrieb Eisenbahnen (PTE), Anweisungen und Richtlinien des russischen Eisenbahnministeriums, Materialien aus Studien zur Zuverlässigkeit von Ausrüstungskomponenten elektrischer Züge, Analysen von Ausfällen, Verschleiß und Schäden sowie Verallgemeinerung bewährter Verfahren bei der Reparatur und Wartung von elektrische Züge.

1.1.5. Die Regeln entsprechen den Anforderungen des Einheitlichen Systems für Design und Technologiedokumentation (GOST 2.001-70-2.797-81; GOST 3.001-81-3.1901-74). Sie sind für alle Eisenbahner verpflichtend, die an der laufenden Reparatur, Wartung und dem Betrieb elektrischer Züge beteiligt sind.

1.1.6. Alle Wartungs- und Routinereparaturen an Elektrozügen müssen gemäß diesen Regeln, Anweisungen und Anweisungen des russischen Eisenbahnministeriums durchgeführt werden.

1.1.7. Während der Gewährleistungsfrist für den Betrieb neuer Elektrozüge oder ihrer einzelnen Komponenten müssen die in den Herstelleranweisungen festgelegten Anforderungen strikt eingehalten werden.

1.1.8. Die Vorschriften sind den Zielen der Umsetzung einer einheitlichen Politik im Bereich der Reparatur und Wartung elektrischer Züge im russischen Eisenbahnnetz untergeordnet, um:

Gewährleistung eines sicheren Betriebs und einer effizienten Nutzung elektrischer Züge für die Personenbeförderung;

mit einer hohen Servicekultur die notwendigen Annehmlichkeiten für die sichere Durchfahrt der Fahrgäste in elektrischen Zügen schaffen.

1.1.9. In Fällen, in denen bestimmte Standards und Anforderungen für die Wartung und Reparatur von Komponenten und Ausrüstungen elektrischer Züge nicht in diesen Regeln und den entsprechenden Anweisungen des russischen Eisenbahnministeriums enthalten sind, wird dem Depotleiter das Recht eingeräumt, Fragen der Wartung und Instandhaltung unabhängig zu lösen Reparatur von Komponenten und Ausrüstungen elektrischer Züge auf der Grundlage der technischen und wirtschaftlichen Machbarkeit unter bedingungsloser Gewährleistung der Verkehrssicherheit und hoher Betriebszuverlässigkeit.

1.1.10. Neue Dokumentationen für den Betrieb und die Reparatur elektrischer Züge, einschließlich Anweisungen von Herstellern, dürfen den Anforderungen dieser Regeln nicht widersprechen.

1.1.11. Wartung und laufende Reparaturen von Elektrozügen müssen in Übereinstimmung mit den Anforderungen der Sicherheitsvorschriften und der Betriebshygiene während des Betriebs, der Wartung, der routinemäßigen Reparaturen und der Gewährleistung des Brandschutzes von Elektrozügen durchgeführt werden.

1.12. Ein Verstoß gegen die Anforderungen dieser Regeln zieht eine Haftung gemäß der Gesetzgebung der Russischen Föderation nach sich.

1.2. Grundanforderungen an den technischen Zustand elektrischer Züge

1.2.1. Die Hauptanforderung an den technischen Zustand elektrischer Züge besteht darin, die Verkehrssicherheit, den Personenverkehr, eine hohe Betriebssicherheit und den Brandschutz zu gewährleisten.

1.2.2. Der technische Zustand des Elektrozuges wird ermittelt:

- während der Wartung und Reparatur;

- vor der Einlieferung zur Reparatur und bei Freigabe aus der Reparatur;

- bei Annahme und Übergabe durch das Lokomotivpersonal;

- während der Inspektion durch die Kommission;

- bei der Abnahme und Prüfung durch die Betriebshof-, Abteilungs- und Lokomotivdienstleitung der Bahn.

1.2.3. Es ist verboten, elektrische Züge aus dem Depot zu entlassen, deren technischer Zustand nicht den Anforderungen des PTE entspricht und die mindestens eine Fehlfunktion der folgenden Geräte, Apparate, Komponenten und Instrumente aufweisen:

1.2.3.1. Für Sicherheitsgeräte, Funkkommunikation und Instrumentierung:

- automatische Signal- und Wachsamkeitsprüfgeräte für Lokomotiven;

- Funkkommunikationsgeräte, Funkwarnanlagen und das System „Fahrgast – Lokomotivpersonal – Polizei“;

- Tachometer;

- Messgeräte in der Steuerkabine;

- Feueralarm;

- Mangel an (unzureichender) Feuerlöschausrüstung.

1.2.3.2. Für mechanische Ausrüstung:

- Radsätze (Fehler, die in Abschnitt 10.3 der Regeln für den technischen Betrieb der Eisenbahnen der Russischen Föderation und in den Anweisungen für die Bildung, Reparatur und Wartung von Radsätzen von Traktionsfahrzeugen von Eisenbahnen mit einer Spurweite von 1520 mm aufgeführt sind);

- Sicherheitsvorrichtungen;

- automatische Kupplungsvorrichtung;

- Getriebelager, Achslager, elektrische Maschinen;

- Blattfeder, Schraubenfeder(Riss oder Bruch);

- Aufhängung der Unterwagenausrüstung (gebrochene, rissige oder geschwächte Teile);

- Achslager, Drehgestellrahmen und Karosserie (Risse);

- Zahnrad und Zahnrad des Getriebes (Riss oder Bruch von mindestens einem Zahn);

- Getriebegehäuse (Riss, Schmiermittelaustritt);

- Getriebeaufhängung, Getriebe (Befestigung lösen);

- elastische Kupplung (Lockerung der Befestigung und Beschädigung der Gummischnurhülle);

- Handläufe, Stufen und Übergangsplattformen;

- Wegklarer;

- Außenschiebetüren;

- Karosserie (Verzerrung mehr als 50 mm);

- Windschutzscheibe und Lichtfilter;

- Sanitärausstattung für Toiletten;

- Reibungs- und hydraulische Schwingungsdämpfer.

1.2.3.3. Für Brems- und Pneumatikausrüstung:

- pneumatisch, elektrisch, elektropneumatisch und Handbremse;

- Tonsignalgeräte;

- Sicherheitsventil;

- Druckregler;

- Scheibenwischer.

1.2.3.4. Für Fahrmotoren und Hilfsmaschinen:

- Fahrmotor;

- Kompressor, Hilfskompressor, Handpumpe;

- Umrichter (Spannungsteiler, Motor, Steuergenerator, Synchrongenerator);

- Phasenteiler;

- Transformator-Elektropumpe;

- Ventilatormotor für Fahrgasträume oder Elektroheizung.

1.2.3.5. Für Transformatoren, Gleichrichtereinheiten und elektrische Geräte:

- Stromabnehmer;

- Traktionstransformator;

- Gleichrichterinstallation;

- Ladegerät;

- Hochspannungseingang;

- Glättungsreaktor;

- induktiver Shunt;

- wiederaufladbarer Akku;

- Geräte zum Schutz vor Kurzschlüssen, Überlastungen, Überspannungen und zur Störunterdrückung;

- Scheinwerfer, Pufferlampe und Innenbeleuchtung;

- Lüftungs- und Heizsystem;

- Der Isolationswiderstand von Stromkreisen liegt unter den festgelegten Standards.

1.2.4. Wenn entlang der Strecke eine Fehlfunktion der in Abschnitt 1.2.3 aufgeführten Geräte, Geräte und Vorrichtungen festgestellt wird, wenn diese Fehlfunktion keine Gefahr für die Verkehrssicherheit darstellt und wenn beim Abklemmen der fehlerhaften Einheit (Gerät, Geräteeinheit) oder bei der Inbetriebnahme Durch das Redundanzsystem ist die Durchfahrt eines Elektrozuges ohne Einschränkungen oder mit einer Geschwindigkeitsbegrenzung gewährleistet; der Elektrozug darf nur bis zum Hauptdepot fahren.

Das Verfahren für die Untersuchung eines Elektrozuges durch das Personal in solchen Fällen wird vom Betriebshofleiter festgelegt.

1.2.5. Bei der Entlassung von Elektrozügen aus der routinemäßigen Reparatur und Wartung muss der technische Zustand der Ausrüstung den Toleranz- und Verschleißnormen entsprechen und die in diesen Regeln, den Regeln für die Reparatur elektrischer Maschinen von Elektrofahrzeugen und PTE festgelegten Anforderungen erfüllen Der Isolationszustand von Stromkreisen muss den Isolationswiderstandsnormen entsprechen.

1.2.6. Bei der Inbetriebnahme muss ein Elektrozug mit gebrauchsfähigen Werkzeugen, Geräten und Ersatzteilen sowie Feuerlöschgeräten nach festgelegten Standards ausgestattet sein.

1.2.7. Um den Weiterbetrieb von Elektrozügen mit einer Lebensdauer von 25 bis 30 Jahren und Wagenkästen mit erheblichen, die Verkehrssicherheit gefährdenden Korrosionsschäden zu gewährleisten, ist eine ständige Überwachung aller laufenden Reparaturen und Wartungsarbeiten mit Vermerk erforderlich das TU-28-Reparaturbuch für den Zustand der Tragfähigkeit der Karosserie anhand folgender äußerer Anzeichen:

- Risse in der Karosserieverkleidung in den oberen Ecken der automatischen Türöffnungen;

- Trennung der Verschweißung der Schanzkleider mit dem Untergurt des Z-förmigen Bindungsprofils;

- Verletzung der Dichte der Verbindung des Z-förmigen Verbindungsprofils mit den Dreh- und Querträgern des Körpers;

- erhebliche Korrosionsschäden an der Unterseite des Metallbodens und seiner Verbindung mit dem Z-förmigen Bindungsprofil.

Wenn die Dicke des Z-förmigen Bindungsprofils und der Zahnstangen um 25 % oder mehr gegenüber der ursprünglichen Dicke verringert wird, muss die Struktur für die elektrischen Züge ER1 gemäß Projekt S688 und ER2, ER9 gemäß Projekt S802 wiederhergestellt werden.

1.2.8. Alle Teile und Komponenten des Elektrozuges sowie das in den Reibeinheiten verwendete Schmiermittel müssen den vom russischen Eisenbahnministerium genehmigten Anforderungen und Zeichnungen entsprechen.

Bei routinemäßigen Reparaturen und Wartungsarbeiten an Elektrozügen ist es untersagt, bauliche Veränderungen an den Geräten, Apparaten, Einheiten, Instrumenten und Schaltkreisen von Elektrozügen vorzunehmen, nicht standardmäßige Teile und Geräteeinheiten einzubauen sowie neuartige Schmierstoffe ohne dies zu verwenden Genehmigung des Department of Locomotive Facilities.

1.2.9. Die experimentelle Erprobung neuer technischer Lösungen, die Änderungen in der Konstruktion von Geräten, Apparaten, Komponenten und Ausrüstungen an einzelnen elektrischen Zügen sowie die Verwendung neuartiger Schmierstoffe beinhalten, wird nur mit Genehmigung der Abteilung für Lokomotivenanlagen durchgeführt.

Konstruktionsänderungen an Teilen und Komponenten der Ausrüstung, Elektrozugpläne und die Verwendung neuartiger Schmierstoffe sind im Elektrozugpass zu vermerken.

1.3. Organisation der Wartung und laufenden Reparaturen von Elektrozügen

1.3.1. Das System der planmäßigen vorbeugenden Reparatur und Wartung von Elektrozügen besteht aus einer Reihe miteinander verbundener Bestimmungen und Normen, die die Organisation und Vorgehensweise bei der Durchführung von Arbeiten festlegen, um deren hohe Betriebszuverlässigkeit sicherzustellen, ihren technischen Zustand zu verbessern und die Dauer und Arbeitsintensität zu verringern deren Reparaturen und sorgen für die Verkehrssicherheit.

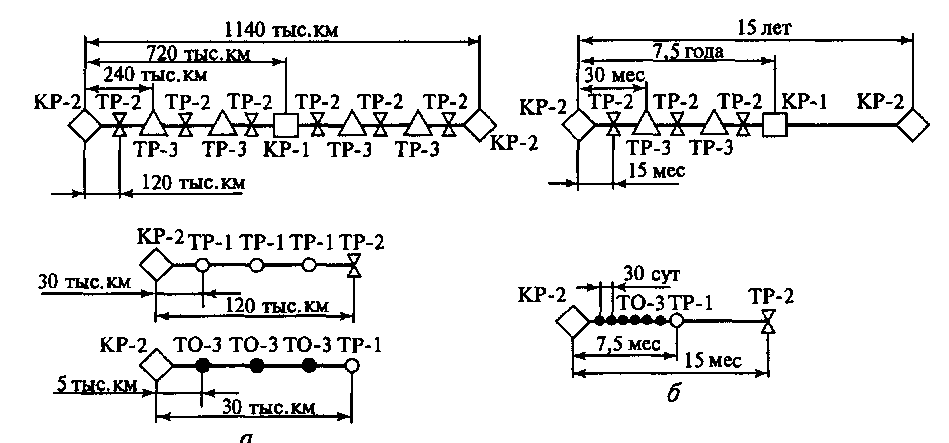

1.3.2. Diese Regeln sehen die folgenden Arten von Wartung und Reparatur vor:

Die Wartung von TO-1, TO-2 und TO-3 dient dazu, das Auftreten von Störungen zu verhindern, die Funktionsfähigkeit und den ordnungsgemäßen hygienischen Zustand der elektrischen Züge aufrechtzuerhalten und außerdem einen stabilen, unfallfreien Betrieb und Brandschutz zu gewährleisten als ein hohes Maß an Passagierreisekultur.

Der Wartungs-TO-4 dient zum Drehen von Reifen von Radsätzen, ohne sie unter dem Auto hervorzurollen, um die optimale Walzgröße und Flanschdicke beizubehalten.

Die Wartung TO-5 soll elektrische Züge für die Aufnahme in die Reserve des russischen Eisenbahnministeriums und der Straßenverwaltungsreserve sowie für den Betrieb nach der Entfernung aus der Reserve und der Reserve vorbereiten.

Aktuelle Reparaturen von TR-1, TR-2, TR-3 zielen darauf ab, die grundlegenden Betriebseigenschaften und die Leistung elektrischer Züge durch Überarbeitung* von Reparaturen und Austausch einzelner Geräte, Komponenten und Baugruppen, Anpassung und Prüfung sowie teilweise wiederherzustellen Modernisierung.

*) Unter dem Begriff „Inspektion“ ist die Überprüfung des Zustands von Teilen zu verstehen, die für eine äußere Inspektion unzugänglich sind und ein Anheben des Gehäuses, eine Demontage des Geräts, das Entfernen von Gehäusen, Gehäusen, Abdeckungen, das Öffnen von Zylindern und Kurbelgehäusen sowie die Identifizierung und Beseitigung festgestellter Mängel darüber hinaus erfordern des Verschleißtoleranzbereichs, Nachfüllen und Ersetzen von Schmierstoff.

Saisonale Wartungsarbeiten (Kommissionsinspektionen im Herbst und Frühjahr), die in bestimmten Zeitabständen durchgeführt werden.

1.3.3. Die Wartung der TO-1-Elektrozüge erfolgt durch das Lokomotivpersonal während der Annahme und Auslieferung der Elektrozüge an den Wechsel- und Zwischenpunkten des Lokomotivpersonals. Wartungsstandorte an Bahnhöfen werden auf Anordnung des Bahn- oder Abteilungsleiters und auf dem Gelände des Depots auf Anordnung des Depotleiters eingerichtet.

Die Liste und der Umfang der während der Wartung von TO-1 durchgeführten Arbeiten werden vom Leiter des Depots mit Zustimmung des Leiters des Eisenbahnlokomotivdienstes erstellt.

Die Verantwortung für die Qualität der TO-1-Leistung und die Einhaltung der Sicherheitsvorschriften liegt beim Elektrolokomotivführer.

1.3.4. Die Wartung von TO-2 erfolgt im Depot durch Mechaniker unter Beteiligung des Lokomotivpersonals oder an Zwischenstopppunkten durch das Lokomotivpersonal.

1.3.5. Der Umfang der bei der Wartung von TO2 durchgeführten Arbeiten, ihre Verteilung auf Reparaturpersonal und Lokomotivpersonal, wird vom Leiter des Betriebshofs unter Berücksichtigung der Anforderungen dieser Regeln festgelegt und vom Leiter des Lokomotivdienstes genehmigt. (Geändert durch die Richtlinie des Eisenbahnministeriums vom 26. November 1999 N K-2695u)

1.3.6. Die Häufigkeit der Wartung von TO-2 wird vom Bahnleiter auf der Grundlage der örtlichen Gegebenheiten festgelegt, jedoch nicht länger als 48 Stunden.

1.3.7. Die Wartungsdauer der TO-2-Elektrozüge beträgt mindestens zwei Stunden.

1.3.8. Die Wartung von TO-3, TO-4 und TO-5 sowie laufende Reparaturen von TR-1, TR-2 und TR-3 werden an den Depotständen von spezialisierten und integrierten Teams durchgeführt. Sollte die erforderliche Reparaturbasis im Heimatdepot nicht vorhanden sein, sollten laufende Reparaturen von TR-2 und TR-3 in anderen Bahndepots durchgeführt werden.

1.3.9. Die Häufigkeit der Wartung von TO-3 und der laufenden Reparaturen von TR-1, TR-2 und TR-3 entlang des Straßennetzes wird vom russischen Eisenbahnministerium für jede Eisenbahnstrecke – von der Lokomotivabteilung für jedes Lokomotivdepot – festgelegt - durch den Leiter der Bahn, je nach Baureihe und technischem Zustand der Elektrozüge, Lebensdauer sowie Zustand und Ausstattung der Reparaturwerkstätten.

Gleichzeitig sollten Abweichungen von den festgelegten Kilometerstandards, die für eine gleichmäßige Beladung von Depotreparaturwerkstätten zulässig sind, die in den Vorschriften des russischen Eisenbahnministeriums festgelegten Grenzwerte nicht überschreiten.

1.3.10. Die Dauer der Wartung von TO-3 und der laufenden Reparaturen von TR-1, TR-2 und TR-3 für Depots wird vom Eisenbahnlokomotivendienst auf der Grundlage der Standards der Abteilung für Lokomotivanlagen unter Berücksichtigung der technischen Ausstattung von festgelegt des Depots, der festgelegte Depotprozentsatz fehlerhafter Exemplare, gleichmäßige Auslastung der Reparaturwerkstätten, Sicherstellung einer hohen Qualität der Reparaturen, Prüfung und Abnahme elektrischer Züge nach der Reparatur.

1.3.11. Die Dauer der TO-4-Wartung wird vom Bahnleiter unter Berücksichtigung der örtlichen Gegebenheiten auf 1 - 1,2 Stunden pro Umdrehung eines Radpaares festgelegt. Es ist erlaubt, diesen Vorgang mit der laufenden Reparatur von TR-1, TR-2 und der technischen Wartung von TO-3 zu kombinieren, wodurch sich die Dauer dieser Reparaturarten um 1 bis 1,2 Stunden pro Umdrehung eines Radpaares verlängert.

1.3.12. Die Liste und der Umfang der Arbeiten bei der Wartung von TO-3 und laufenden Reparaturen von TR-1, TR-2 und TR-3 werden auf der Grundlage der Anforderungen dieser Regeln erstellt.

1.3.13. Änderungen der Liste und des Umfangs der durchgeführten Arbeiten für alle Arten von Wartungsarbeiten und laufenden Reparaturen nach unten in Bezug auf die Anforderungen dieser Regeln und unter Gewährleistung der Sicherheit des Zugverkehrs, der Toleranzstandards und des Verschleißes von Geräten und Teilen werden vom Leiter vorgenommen der Eisenbahn im Einvernehmen mit dem Department of Locomotive Facilities.

1.3.14. Die Arbeitsintensität der laufenden Reparaturen und Wartung von TO-2, TO-3 wird gemäß den vom russischen Eisenbahnministerium genehmigten Standards auf der Grundlage der tatsächlichen Lebensdauer der elektrischen Zugflotte festgelegt.

1.3.15. Spezialisierte und integrierte Teams, die die Wartung von TO-3 und laufende Reparaturen von TR-1, TR-2 und TR-3 durchführen, sind für die Qualität der durchgeführten Arbeiten verantwortlich und stellen die Funktionsfähigkeit der elektrischen Züge im Betrieb sicher.

1.3.16. Aufgrund der Inspektion des Elektrozuges und der Einträge des Triebfahrzeugführers im Reparaturbuch TU-28 und im technischen Zustandsprotokoll TU-152 ist der Kapitän (Vorarbeiter) verpflichtet, zusätzliche Arbeiten anzugeben, die bei der technischen Wartung des TO- durchgeführt werden müssen. 3 und aktuelle Reparaturen. Der Umfang zusätzlicher Arbeiten bei Routinereparaturen wird vom stellvertretenden Leiter des Reparaturdepots genehmigt.

1.3.17. Die Durchführung routinemäßiger Reparaturen an Elektrozügen sollte auf den Grundsätzen der wissenschaftlichen Arbeitsorganisation (SLO) und der Einführung von Mitteln basieren technische Diagnostik, Spezialisierung der Depots auf Serien elektrischer Züge und Konzentration der laufenden Reparaturen von TR-3 in großen Depots, die über die notwendige Ausrüstung verfügen.

1.3.18. Die Organisation des technologischen Prozesses jeder Art der laufenden Reparatur und Wartung von Elektrozügen muss Folgendes gewährleisten:

- Überwachung des technischen Zustands von Geräten, Apparaten, Komponenten und Baugruppen, um Ausfälle des elektrischen Zuges im Betrieb zu verhindern;

- hohe Reparaturqualität, die das erforderliche Maß an Betriebssicherheit gewährleistet;

- die Möglichkeit der gegenseitigen Unterstützung zwischen verschiedenen Künstlern;

- Einhaltung der Arbeitsschutzanforderungen.

1.3.19. Die Organisation der Wartung und laufenden Reparaturen elektrischer Züge wird auf der Grundlage einer Analyse der Fehlerursachen und des Verschleißes von Baugruppen und Teilen sowie der Umsetzung verbessert wirksame Methoden und Mittel zur technischen Vor-Ort-Diagnose, Mittel zur Mechanisierung und Automatisierung von Reparaturen, der Einsatz neuer nicht brennbarer und ungiftiger Materialien und der neuesten Rückgewinnungstechnologie, die Erhöhung der Verschleißfestigkeit von Bauteilen und Teilen und sollten darauf abzielen, die zu erhöhen Betriebszuverlässigkeit elektrischer Züge, Verbesserung der Reparaturqualität, Steigerung der Arbeitsproduktivität, Verringerung der Arbeitsintensität und Reduzierung der Reparaturkosten, Verbesserung des Passagierservices.

Neue technologische Reparaturverfahren müssen den Anforderungen des Arbeitsschutzes und des Brandschutzes gerecht werden und dürfen zudem keine Überschreitung der festgelegten Umweltbelastungen zulassen.

1.3.20. Verfahren Jede Art der laufenden Reparatur muss gemäß dem vom Leiter des Eisenbahnlokomotivendienstes genehmigten Zeitplan organisiert werden.

1.3.21. Für alle Arten aktueller Reparaturen und Wartungsarbeiten müssen TO-3-Elektrozüge gemäß den festgelegten Kilometerstandards (Frequenz) installiert werden.

1.3.22. Monatliche Pläne für die Aufstellung elektrischer Züge für laufende Reparaturen von TR-1, TR-2 und TR-3 und die technische Wartung von TO-3 mit Angabe der Anzahl der elektrischen Züge (Abschnitte), des Datums der Reparatur und der Freigabe aus der Reparatur der einzelnen elektrischen Züge (Abschnitte) werden vom Betriebshofleiter genehmigt.

Jahresplan Die Platzierung von Elektrozügen für laufende Reparaturen TR-3 wird vom Leiter des Lokomotivdienstes der Eisenbahn genehmigt.

1.3.23. Der diensthabende Beamte des Depots stellt sicher, dass elektrische Züge gemäß dem genehmigten Zeitplan zur Wartung und routinemäßigen Reparatur an das Depot geliefert werden.

1.3.24. Der Leiter des Depots, der Elektrozüge für größere Reparaturen und für laufende Reparaturen des TR-3 an andere Depots schickt, ist für die ordnungsgemäße Vorbereitung des Elektrozuges für den Versand und die Reparatur sowie für dessen rechtzeitige Abfertigung verantwortlich.

Das Entfernen oder Ersetzen von Geräten und Teilen an zur Reparatur eingesandten Elektrozügen ist verboten. Der Elektrozug muss mit Werkzeug und Feuerlöschausrüstung ausgestattet sein und entsprechend der Bescheinigung übergeben und abgenommen werden.

1.4. Technische Ausstattung des Depots und der Wartungsstelle für elektrische Züge

1.4.1. Technische Ausrüstung Depots und Wartungsstellen für elektrische Züge (PTOE) müssen der vom Bahnleiter genehmigten technischen Dokumentation entsprechen.

Anzahl, technische Daten, Zustand und Nutzung von Ständen, Fachabteilungen und Werkstätten, Werkzeugmaschinen, Handhabungsgeräten und speziellen technologischen Geräten, Werkzeugen, Vorrichtungen, Instrumenten und Geräten müssen:

- den modernen Stand der Technologieentwicklung, Brandschutzanforderungen, Hygienestandards, Arbeitsschutz, Sicherheitsvorschriften, Industrieästhetik und Ökologie einhalten;

- die Umsetzung des erforderlichen Wartungs- und Reparaturprogramms mit hoher Arbeitsqualität sicherstellen;

- Sicherstellung der Durchführung außerplanmäßiger Reparaturen.

1.4.2. Wartungsstellen für Elektrozüge befinden sich in der Regel in überdachten Räumlichkeiten und sind entsprechend der Notwendigkeit zur Durchführung von TO-2-Wartungsarbeiten mit Geräten ausgestattet.

1.4.3. Der Standort von Einrichtungen zur Sand- und Wasserversorgung sowie zum Waschen von Wagen auf Zwischengleisen muss den Anforderungen an den Arbeitsablauf und die Gewährleistung des Brandschutzes elektrischer Züge entsprechen.

1.4.4. Die Gleise von Wartungsständen und laufenden Reparaturen von Elektrozügen müssen geebnet werden. Um die Inspektion der mechanischen Teile elektrischer Züge an den Wartungs- und Routinereparaturständen TR-1 zu erleichtern, sollte das Niveau der Gleise erhöht werden.

1.4.5. Um die Wartung von TO-3 und laufende Reparaturen von TR-1, TR-2 durchführen zu können, muss das Depot über die erforderlichen Hilfswerkstätten und -abteilungen sowie die entsprechende Ausrüstung und technologische Ausrüstung verfügen, die durch das Zeugnis der Haupthebe- und Transportmaschine bestimmt wird Werkzeuge und technologische Ausrüstung, Stände und Depoteinrichtungen, einschließlich;

mechanisierte Stände, die das Aufhängen und Drehen von Radsätzen und Fahrmotoren sowie den Aus- und Einbau von automatischen Kupplungen, Zuggetrieben, Achsgehäuseteilen für Radpaare, Federn und anderen schweren Geräten ermöglichen;

- Mittel zur zerstörungsfreien Prüfung kritischer Komponenten elektrischer Züge;

- Maschinen zum Drehen von Radpaaren, ohne sie unter dem Auto hervorzurollen;

- Schweißeinheiten und Gasschweiß- und Schneidstationen;

- Geräte zum Erhitzen und Trocknen der Isolierung von Fahrmotoren;

- Vorrichtungen zum maschinellen, dosierten Befüllen von Reibeinheiten mit Schmierstoff;

- elektrische Wagenheber zum Anheben des Körpers;

- Brückenkräne, Balkenkräne zum Aus- und Einbau von Radsätzen, Fahrmotoren, Hilfsmaschinen, Stromabnehmern usw.,

- Waschmaschinen zum Außenwaschen von Autokarosserien;

- Geräte zur Nassreinigung von Autos;

- Fahrzeuge(Elektro- und Autoautos, elektrische Gabelstapler, Trolleys);

- Mittel zur technischen Diagnose von Stromkreisen, Geräten, Maschinen, elektronischen Geräten, mechanischen Geräteeinheiten, pneumatischen und automatischen Bremsgeräten, Radiosendern, automatischer Lokomotivsignalisierung und Trampen (im Folgenden als ALSN bezeichnet);

- Geräte zum Testen des Betriebs von elektrischen Geräten, pneumatischen und automatischen Bremsgeräten, Radiosendern, ALSN und Trampen;

- - moderne Instrumentierung und Instrumente;

- Prüfgeräte und Ständer.

1.4.6. Depots, die routinemäßige Reparaturen an TR-3-Elektrozügen durchführen, müssen über Abteilungen für die Reparatur von Radsätzen, elektrischen Maschinen, Rollenlagern, Produktionslinien oder mechanisierten Positionen für die Demontage und Montage von Komponenten und Teilen, Waschmaschinen, Geräten für die maschinelle Reinigung und Lackierung von Karosserien verfügen und Ausrüstung, Trockenöfen für elektrische Maschinen, Ausrüstung zur Oberflächenhärtung, thermischen und elektrochemischen Behandlung, Prüfstationen für elektrische Maschinen und Geräte, Geräte zur Fehlererkennung kritischer Teile und Komponenten elektrischer Züge.

1.4.7. Die Stände in der Wartungsreparaturwerkstatt TR-3 müssen sich auf dem Krangelände befinden und über elektrische Wagenheber zum Anheben der Karosserie verfügen Ausrüstung, Traktionsmotoren, Traktionstransformatoren, elektrische Geräte usw.

Gänge und Durchgänge in Werkstätten müssen frei sein und so dimensioniert sein, dass die Nutzung vorhandener Fahrzeuge möglich ist.

1.4.8. Die Beleuchtung von Werkstätten, Inspektionsgräben und Arbeitsplätzen muss eine ordnungsgemäße Qualität der Inspektion von Elektrozügen und der Reparatur von aus ihnen entfernten Geräten gewährleisten und den festgelegten Beleuchtungsstandards entsprechen.

1.4.9. Das Depot muss über ein chemisch-technisches Labor zur Durchführung von Analysen und Tests von Schmierstoffen, Ölen, Isolier- und Lackmaterialien, Elektrolyten und anderen Materialien verfügen.

1.4.10. Das Abwassersystem muss den Fluss und die Ableitung von Wasser, Reinigungsmitteln, Öl und anderen Flüssigkeiten nur durch Aufbereitungsanlagen unter größtmöglicher Nutzung der Regeneration verbrauchter Reinigungsmittel, Elektrolyte und Öle gewährleisten.

1.4.11. Messgeräte für die Wartung, Reparatur und Prüfung von elektrischen Zügen und deren Komponenten, müssen über gültige Aufdrucke von Kalibrierungs-(Eich-)Marken verfügen, die ihre Gebrauchstauglichkeit bestätigen. Intervalle für die regelmäßige Kalibrierung (Überprüfung) von Messgeräten werden von den messtechnischen Diensten der Eisenbahnen gemäß den messtechnischen Normen und Regeln unter Berücksichtigung der in den Regulierungsdokumenten des Eisenbahnministeriums und des Gosstandart empfohlenen Häufigkeit der Kalibrierung (Überprüfung) festgelegt.

Der Einsatz von Messgeräten, die die oben genannten Anforderungen nicht erfüllen, ist untersagt. (Geändert durch die Richtlinie des Eisenbahnministeriums vom 26. November 1999 N K-2695u)

1.4.12. Die Beleuchtung und der Durchsatz der Zapfwelle, der Wartungsstände TO-3, TO-4 und die laufenden Reparaturen sollen eine qualitativ hochwertige Reparatur elektrischer Züge gewährleisten.

1.5. Logistikunterstützung

1.5.1. Materialien und Ersatzteile, die bei der Reparatur elektrischer Züge verwendet werden, müssen genehmigten Zeichnungen, aktuellen Normen und technischen Spezifikationen entsprechen.

Jede Materialcharge, die zur Herstellung von Teilen in das Depot gelangt, muss über ein Zertifikat verfügen und, falls nicht vorhanden, im Labor des Depots oder anderer Unternehmen getestet werden.

1.5.2. Die Eisenbahnabteilung oder der Lokomotivdienst müssen für jedes Depot Fest- und Betriebskapitalstandards für die Aufrechterhaltung eines Material- und Ersatzteilbestands festlegen und die Zuweisung der erforderlichen Mittel gemäß der genehmigten Nomenklatur sicherstellen.

1.5.3. Jedes Depot muss über einen minimalen und technologischen Bestand an Materialien, Komponenten und Baugruppen verfügen.

Die Nomenklatur und Menge der irreduziblen und technologischen Reserven werden im Depot auf der Grundlage aktueller Standards für Material- und Ersatzteilverbrauch, Arbeitsumfang und Elektrozugserien entwickelt und vom Leiter des Eisenbahnlokomotivendienstes genehmigt.

1.5.4. Der Depotleiter legt das Verfahren und die Häufigkeit der Auffüllung des technologischen Bestands sowie das Verfahren zur Überwachung der Verfügbarkeit und des Zustands des Mindestbestands an Materialien, Komponenten und Baugruppen fest und legt auch die Bedingungen für deren Lagerung fest.

1.5.5. Um Material und Ersatzteile einzusparen, muss die Organisation und Technik der Wartung und laufenden Reparatur eines Elektrozuges maximale Sicherheit von Baugruppen und Geräten, Wiederherstellung und die Möglichkeit ihrer Wiederverwendung gewährleisten.

1.5.6. Das Depot organisiert den Empfang, die Lagerung und die Lieferung von Materialien und Ersatzteilen, einschließlich der in seinen Werkstätten und Abteilungen hergestellten Produkte.

Das Depot muss Sorten- und Mengenaufzeichnungen über Materialien und Ersatzteile führen.

1.5.7. Der stellvertretende Leiter des Depots für Reparaturen und der stellvertretende Leiter des Depots für Logistik müssen gemäß den Verbrauchsstandards die Kontrolle über die rechtzeitige Nachfüllung von Materialien und Ersatzteilen des Depots sowie die Kontrolle über die ordnungsgemäße und wirtschaftliche Verwendung gewährleisten der materiellen Ressourcen.

1.6. Allgemeine Anforderungen an aktuelle Reparatur- und Wartungstechnik

1.6.1. Werkstätten und Depotabteilungen müssen über eine etablierte Betriebs- und Reparaturdokumentation für die Wartung und routinemäßige Reparatur elektrischer Züge verfügen. In Werkstätten müssen regulatorische Unterlagen in Form von technologischen Karten, Zeichnungen, Diagrammen und Tabellen ausgehängt werden.

1.6.2. Das Lokomotivpersonal muss mit Strom versorgt werden, bevor der Elektrozug in den Stand gestellt wird KontaktnetzwerkÜberprüfen Sie den Betrieb von Hilfsmaschinen, Batterieladegeräten, Gleichrichteranlagen, Stromabnehmern, Sandkästen, automatischen Bremsanlagen, elektropneumatischen Türantrieben, Beleuchtungs-, Heiz- und Lüftungsgeräten von Autos.

1.6.3. Um die Sauberkeit in den Depotwerkstätten zu gewährleisten, müssen die Fahrteile und die Unterwagenausrüstung von Elektrowaggons gereinigt und nach draußen geblasen werden, um Schmutz, Schnee und Eis zu entfernen, bevor sie in das Betriebsgelände gebracht werden.

1.6.4. Um zu verhindern, dass die Isolierung nass wird, darf der Elektrozug nur mit beheizten Fahrmotoren und elektrischen Hilfsmaschinen in die Depotwerkstatt gestellt werden oder die Isolierung des Elektrozuges muss getrocknet werden.

1.6.5. Um bei der Wartung und Reparatur elektrischer Züge Bruchteile und Risse zu vermeiden:

- Das Anbringen etablierter Marken, Zeichen und Markierungen auf Teilen ist nur an den in den Anweisungen und anderen Vorschriften des russischen Eisenbahnministeriums vorgesehenen Stellen zulässig.

- Es ist verboten, Markierungen oder Zeichen mit einem Meißel auf den Rahmen von Drehgestellen und Wagenkästen, Radsätzen, Achslagern, Zahnrädern, Federaufhängungsteilen, Stangen, Wiegenaufhängungsteilen und anderen Teilen anzubringen;

- Kerben, Kerben und Verbrennungen an Teilen sind nicht erlaubt.

1.6.6. Nach der Demontage von Bauteilen und Baugruppen müssen alle Teile vor der Inspektion und Reparatur von Rost, Staub und Schmutz gereinigt werden.

1.6.7. Die Vorbereitung zum Schweißen und Schweißen von Teilen und Baugruppen – bei der Reparatur von Elektrozügen muss gemäß der Anleitung für Schweißarbeiten bei der Reparatur von Diesellokomotiven, Elektrolokomotiven, Elektrozügen und Dieselzügen sowie der technologischen Dokumentation erfolgen.

Bei Elektrotriebwagen der Baureihen ER2R, ER2T, ET2, ED2T, ED4, ED9T sollten Reparaturen an tragenden Einheiten des Drehgestells und des Wagenkastens im Falle von Rissen in Absprache mit der Abteilung für Lokomotivenanlagen durchgeführt werden des Eisenbahnministeriums Russlands.

1.6.8. Bei Schweißarbeiten an Drehgestellrahmen, Wagenrahmen und Elektromaschinenrahmen müssen die für die Schweißarbeiten vorbereiteten Bereiche durch einen Vorarbeiter überprüft werden. Nach Abschluss der Schweißarbeiten prüft der Vorarbeiter die Qualität der Schweißarbeiten; die Arbeiten müssen vom Lokempfänger abgenommen werden.

1.6.9. Schweißarbeiten an Orten mit nicht feuerfester thermischer und elektrischer Isolierung oder Holzteilen dürfen nur nach Demontage und Entfernung dieser Teile von Stellen, die mit dem erhitzten Metall in Berührung kommen, durchgeführt werden.

1.6.10. Lackierte und behandelte Oberflächen von Teilen, Elektrogeräten, radioelektronischen Elementen und Leitungen sowie nicht feuerbeständigen Fahrzeugteilen, die sich in der Nähe des Ortes befinden, an dem Schweißarbeiten durchgeführt werden, müssen mit einer Asbestplatte, Paste oder einem ähnlichen Material abgedeckt werden, um Spritzer zu vermeiden von geschmolzenem Metall oder Kontakt mit einer Elektrode.

1.6.11. Beim Elektroschweißen sollte der Rückleiter so nah wie möglich an der Schweißstelle angeschlossen werden.

1.6.12. Der Einfluss des Schweißstroms auf Achslager und andere Wälzlager der elektrischen Zugausrüstung ist nicht zulässig.

1.6.13. Beim Befestigen von Teilen elektrischer Züge ist es verboten, Bolzen, Muttern mit verschlissenen, gerissenen oder beschädigten Gewinden, verstopften Kanten zu belassen oder wieder anzubringen oder Bolzen, Splinte und andere Befestigungselemente anzubringen, die nicht den Anforderungen der Zeichnungen entsprechen.

1.6.14. Löcher für Bolzen und Nieten müssen, wenn ihre relative Verschiebung in den zu verbindenden Teilen den Durchgang eines Bolzens (Nietes) der entsprechenden Größe nicht zulässt, mit einer Reibahle ausgerichtet oder geschweißt und erneut gebohrt werden. Das Bohren von Löchern mit einem Dorn ist nicht gestattet. Grate und scharfe Kanten der Nietlöcher mit einem Senker entfernen.

1.6.15. Gewindeanschlussteile müssen mit Federringen und Splinten oder Sicherungsmuttern gesichert werden, sofern keine anderen Anforderungen an deren Befestigung bestehen. Der Splint sollte nicht weiter als 3 mm von der Mutter entfernt angebracht werden und seine Enden sollten mindestens 60 - 70 Grad voneinander entfernt sein. Der Splint der Kronenmutter muss mindestens zu 75 % seines Durchmessers in der Nut versenkt sein.

1.6.16. Wiederherstellung der Abmessungen von Teilen elektrischer Eisenbahnwaggons durch elektrisches Auftragen, Verchromen, Vibro-Arc und andere Methoden unter Verwendung des synthetischen Elastomerklebers GEN-150 und einer Epoxidverbindung; Verstärkung von Teilen durch Wärmebehandlung, Verchromung und andere Methoden; Die Wiederherstellung galvanischer und anderer in den Zeichnungen angegebener Beschichtungen (Verchromung, Verkupferung, Eisenbeschichtung, Vernickelung, Verzinkung, Cadmiumbeschichtung, Oxidation) sowie die Verwendung synthetischer Polymermaterialien für den Austausch und die Reparatur von Teilen und Baugruppen sollten erfolgen gemäß den vom Department of Locomotive Facilities genehmigten technischen Karten und Anweisungen durchgeführt werden.

1.6.17. Messungen der Hauptparameter von Teilen, Komponenten und Baugruppen elektrischer Zugausrüstung bei routinemäßigen Reparaturen werden von Arbeitsausführenden, Technikern und Messverantwortlichen unter der Aufsicht eines Vorarbeiters oder Vorarbeiters durchgeführt.

1.7. Technische Dokumentation für Wartung und Reparatur

1.7.1. Die technische Dokumentation muss Informationen über die Haupteinheiten jedes elektrischen Zuges, ihre Konstruktionsänderungen, die Durchführung geplanter und zusätzlicher Arbeiten zur „Wartung und Reparatur sowie die Fahrten des elektrischen Zuges zwischen den Reparaturen“ enthalten.

1.7.2. Für jeden Wagen eines Elektrozuges muss ein technischer Pass (Formular) in der festgelegten Form und für einen Elektrozug ein Reparaturbuch des Formulars TU-28 und ein technisches Zustandsprotokoll des Formulars TU-152 geführt werden. Alle Hauptausrüstungen und Einheiten des Elektrozuges müssen über technische Pässe gemäß der vom Ministerium für Lokomotivanlagen genehmigten Liste verfügen.

1.7.3. Der technische Pass (Formular) des Elektrotriebwagens enthält die Nummern, das Datum des Ein- und Ausbaus der Haupteinheiten, die Gründe für deren Austausch, Daten zur Laufleistung zwischen den Reparaturen, die Durchführung laufender Reparaturen von TR-2 und TR- 3, größere Reparaturen von KR-1 und KR-2 und Informationen über die durchgeführten Modernisierungsarbeiten.

Im Reisepass der Einheit oder Ausrüstung sind das Herstellungsdatum, die Nummer und die grundlegenden technischen Daten, die Nummer des Elektrotriebwagens und das Datum des Einbaus dieser Einheit oder Ausrüstung darin sowie Informationen zu Überholungsläufen und zum Austausch der Hauptkomponenten und -elemente angegeben sowie die Gründe für diese Ersetzungen.

1.7.4. Im Reparaturbuch des Elektrozuges muss der Abschluss der routinemäßigen Reparaturen und Wartung von TO-3, eine Liste der Haupt- und Zusatzarbeiten unter Angabe des Datums und des Ausführenden der Arbeiten angegeben sein.

1.7.5. Im technischen Zustandsprotokoll des Elektrozuges werden Geräteausfälle im Betrieb protokolliert, Notizen zur Abnahme und Lieferung des Elektrozuges, routinemäßige Reparaturen und Wartung sowie Störungsbeseitigung, Überprüfung der ALSN- und Funkkommunikationsgeräte gemacht und andere Aufzeichnungen über die Fehlfunktion des elektrischen Zuges.

1.7.6. Die Aufzeichnung der Kilometerstände zwischen Reparaturen und die Aufzeichnung der Ergebnisse der Messungen der Parameter der Hauptkomponenten jedes elektrischen Zuges, die in den Reparaturregeln und -anweisungen vorgesehen sind, müssen in Büchern und Zeitschriften der festgelegten Form aufbewahrt werden.

1.7.7. Bei der Versendung eines Elektrozuges zur routinemäßigen Reparatur des TR-3 an ein anderes Depot und für größere Reparaturen ist ein ausgefüllter technischer Pass der Elektrotriebwagen und eine vom Depotleiter genehmigte Liste zusätzlicher Reparaturen mitzusenden. Nach Abschluss der Reparatur sind die technischen Pässe mit allen erforderlichen Unterlagen zusammen mit dem Elektrozug an das Heimatdepot zurückzugeben. Die Richtigkeit der darin enthaltenen Einträge muss vom Lokempfänger vor der Unterzeichnung der Abnahmebescheinigung für den Elektrozug aus der Reparatur überprüft werden.

1.7.8. Die Erstellung der Dokumentation über Störungen auf der Strecke und Fälle von außerplanmäßigen Reparaturen hat gemäß den Anweisungen zum Verfahren zur Untersuchung und Erfassung von Schadensfällen, Störungen, außerplanmäßigen Reparaturen, Schäden und Ausfällen von Lokomotiven und Triebwagenfahrzeugen zu erfolgen.

1.7.9. Das Verfahren zur Registrierung von Reparaturen, Besichtigungen und Inspektionen von Geräten und zur Aufzeichnung der Ergebnisse von Messungen der wichtigsten Parameter von Geräten in technischen Pässen, Büchern und Zeitschriften der festgelegten Form wird festgelegt. der Leiter des Depots gemäß den behördlichen Dokumenten zum Verfahren zur Erstellung von Melde- und Abrechnungsformularen. Gleichzeitig sollte eine Aufteilung der Verantwortlichkeiten zwischen Verantwortlichen und Ausführenden für die Führung der technischen Dokumentation und die Gewährleistung der notwendigen Kontrolle seitens des stellvertretenden Betriebshofleiters für Reparaturen über die rechtzeitige, vollständige und korrekte Führung der Aufzeichnungen vorgesehen werden in technischen Dokumenten.

1.8. Prüfung und Abnahme von Elektrozügen, Qualitätskontrolle von Reparaturen und Wartung

1.8.1. Die Methoden und Mittel zur Überwachung des technischen Zustands elektrischer Züge und ihrer Geräte, Apparate, Komponenten, Teile, Ausrüstungen und Instrumente müssen eine objektive Beurteilung der Qualität der Wartungs- und Reparaturarbeiten ermöglichen und die Möglichkeit des Betriebs fehlerhafter elektrischer Züge ausschließen.

1.8.2. Alle reparierten und neu hergestellten Teile, Geräte, Apparate, Maschinenkomponenten und Baugruppen müssen vor dem Einbau in elektrische Züge oder vor der Einlagerung geprüft und geprüft werden.

1.8.3. Umfang, Art und Verfahren der Prüfung und Inspektion müssen den staatlichen Normen, Anweisungen, Fabrikzeichnungen, technologischen Dokumentationen und Anweisungen des Department of Locomotive Facilities sowie diesen Regeln entsprechen.

1.8.4. Die Liste der Teile, Geräte, Apparate, Maschinenkomponenten und Baugruppen, die bestimmten Arten von Prüfungen unterliegen, mit Angabe der Häufigkeit wird durch behördliche Dokumentation auf der Grundlage der Anforderungen dieser Regeln unter Berücksichtigung der Konstruktionsmerkmale, der Organisation von Reparaturen und des Betriebs erstellt Bedingungen elektrischer Züge.

1.8.5. Die verbindliche Liste der Teile elektrischer Züge, die einer magnetischen oder Ultraschall-Fehlererkennung unterliegen, mit Angabe der Häufigkeit der Inspektionen ist im Anhang dieser Vorschriften enthalten. In diesem Fall sollten Sie sich an den Anweisungen zur magnetischen Prüfung kritischer Teile von Lokomotiven und mehrteiligen Schienenfahrzeugen in Depots und Reparaturwerken sowie an den Anweisungen der Abteilung für Lokomotivanlagen zur Durchführung der Ultraschallfehlererkennung orientieren.

1.8.6. Leiter von Eisenbahnlokomotivendiensten und Depotmanager sind verpflichtet, Ergänzungen zur festgelegten Liste für Magnet- oder Ultraschallprüfungen der Teile, in denen Risse festgestellt werden, zu erstellen und dies der Abteilung für Lokomotivanlagen mitzuteilen.

1.8.7. Zur Überwachung der Durchführung folgender Grundarbeiten sind Vorarbeiter bzw. Vorarbeiter der jeweiligen Depotwerkstätten verpflichtet:

- Heben und Senken des Körpers, Aus- und Einrollen von Trolleys;

- Überprüfung der Wagengestelle vor dem Zusammenbau;

- Prüfung Getriebe und Getriebe;

- Inspektion der Radpaare und Prüfung der Rollenachskästen;

- Überarbeitung der Fußplatten und Körperstützen;

- Inspektion von Stoßkupplungsvorrichtungen, elastischen Plattformen und pneumatischen Türantrieben;

- Überarbeitung des Traktionstransformators;

- Überarbeitung der Gleichrichteranlage;

- Inspektion von Fahrmotoren und Hilfsmaschinen, Messung des Isolationswiderstands ihrer Stromkreise;

- Überprüfung des Anschlusses (Installation) der Ausgangskabel von Fahrmotoren und Hilfsmaschinen nach deren Austausch;

- Überprüfung der statischen Eigenschaften von Stromabnehmern;

- Installation einer Hochspannungsdurchführung;

- Überprüfung der Reihenfolge des Ein- und Ausschaltens elektrischer Geräte nach Position im Traktions- und elektrischen Bremsmodus sowie der Funktion von Schutzvorrichtungen;

- Prüfung des Betriebs elektrischer Zugausrüstung unter Oberspannung;

- Überprüfung und Prüfung der Bremsausrüstung nach Reparatur, Revision und Inspektion;

- Überprüfung der Funktion von Geschwindigkeitsmessern, automatischer Lokomotivsignalisierung, Trampen, Zug- und Warnfunkkommunikation;

- Inspektion und Reparatur von hydraulischen und Reibungsschwingungsdämpfern;

- Überprüfung der Gebrauchstauglichkeit von Brandschutzeinrichtungen;

- Überprüfung des automatischen Türschließalarms.

(Geändert durch die Richtlinie des Eisenbahnministeriums vom 26. November 1999 N K-2695u)

1.8.8. Empfänger von Lokomotiven sind verpflichtet, die Qualität der im Depot durchgeführten Arbeiten bei allen Arten laufender Reparaturen sowie insbesondere bei der Wartung von TO-3 und der Einhaltung etablierter Technologien, Standards, dieser Regeln und Anweisungen zu kontrollieren und bei der Montage und Abnahme zu übernehmen Befreiung von Reparaturen an allgemeinen elektrischen Zügen und deren Komponenten, Apparaten, elektrischen Maschinen, Baugruppen und Geräten:

- Traktionsmotoren und Hilfsmaschinen und deren Prüfung;

- Traktionstransformatoren und Glättungsdrosseln;

- Gleichrichteranlagen und deren Schutz;

- Hochspannungseingang;

- Radsätze, Traktionsgetriebe (Untersetzungsgetriebe und Kupplung);

- Wagen, ihre Rahmen, Getriebeaufhängung, Feder- und Wiegenaufhängung, hydraulische und Reibungsschwingungsdämpfer, Bremsgestänge, automatische Kupplungsvorrichtung;

- Wälzlager, Achslager und montierte Achslagereinheiten;

- Gehäuserahmen, Gleitstücke und Lager, elastische Übergangspolster;

- automatische und elektropneumatische Bremsgeräte, Manometer, pneumatische Schiebetüren, Luftbehälter, Luftkanäle und Verbindungsschläuche sowie deren Prüfung;

- Handpumpe, Tonsignale, Scheibenwischer;

- korrekter Betrieb aller elektrischen Geräte in allen Modi;

- Stromabnehmer;

- elektrische Schutzgeräte;

- Batterien, Ladegeräte;

- Geschwindigkeitsmesser und deren Antrieb;

- Qualität der Innen- und Außenlackierung der Karosserie und Endbearbeitung der reparierten Teile und Komponenten;

- Sicherheitsvorrichtungen für elektrische Zugausrüstung;

- automatische Lokomotivsignalisierung, Fahrgast-Fahrer-Kommunikation, Funkkommunikation und Warnkommunikation.

1.8.9. Empfänger von Lokomotiven müssen die Zuverlässigkeit der Befestigung der elektrischen Zugausrüstung und insbesondere elektrischer Maschinen, Traktionstransformatoren, Glättungsdrosseln und elektrischer Unterwagenausrüstung, Getriebegehäuse und Kupplungen, Achslager, Sicherheitsvorrichtungen, Gleisräumer, ALSN-Empfangsspulen, Bremszylinder usw. überprüfen Lufttanks, Kletterleitern auf dem Dach sowie Trittbretter, Handläufe, Sofas, Decken, Türen und Fenster, Revisionslukenabdeckungen.

1.8.10. Lokomotivempfänger müssen den Umfang und die Qualität der Wartungsarbeiten für die Elektrozüge TO-1 und TO-2 regelmäßig überwachen.

1.8.11. Nach Abschluss der laufenden Reparaturen von TR-1, TR-2, nach Überprüfung der Bremsen, der korrekten Aktivierung der Geräte im Traktions- und Bremsmodus, dem Betrieb von Hilfsmaschinen und dem Beginn der Bewegung bei Steuerung aus beiden Kabinen, der Elektrik Der Zug muss vom Meister und vom Lokempfänger angenommen werden. Die Bereitschaft des Elektrozuges wird vom Vorarbeiter durch einen Eintrag im Bereitschaftsbuch des Formulars TU-125 dokumentiert.

1.8.12. Nach Abschluss der laufenden Reparatur des Elektrozuges TR-3 muss der Elektrozug vom Obermeister (Meister) und dem Lokomotivinspektor mit Prüfung der Funktion der automatischen Bremsausrüstung und der Ketten im Traktions- und Bremsmodus abgenommen werden von beiden Führerständen aus steuerbar.

Die weitere Prüfung des Elektrozuges erfolgt durch die angegebenen Personen unter Mitwirkung des stellvertretenden Betriebshofleiters für Einfahrreparaturen an einem Standort in einer Entfernung von mindestens 40 km.

Die endgültige Abnahme des Elektrozuges wird nach der Einfahrt mit einem Akt der festgelegten Form formalisiert.

1.8.13. Der Leiter des Eisenbahnlokomotivendienstes erhält das Recht, Betriebshofleiter zu ermächtigen, Elektrozüge ohne Einlauftest aus der aktuellen Reparatur TR-3 freizugeben, mit Gewährleistung eines zuverlässigen Betriebs im Betrieb.

1.8.14. Um die Qualität der Reparatur und Wartung elektrischer Züge sowie die Erfüllung der den untergeordneten Mitarbeitern übertragenen Aufgaben zu überwachen, sind der Betriebshofleiter und seine Stellvertreter verpflichtet, elektrische Züge systematisch und nach einem besonderen Zeitplan persönlich aus der routinemäßigen Reparatur und Wartung abzunehmen. und vor allem diejenigen, die außerplanmäßige Reparaturen und Betriebsausfälle hatten sowie an Einlauftests elektrischer Züge teilnehmen. Die Ergebnisse der Inspektion und Abnahme des Elektrozuges müssen von ihnen im Reparaturbuch festgehalten werden.

1.8.15. Stellvertretende Leiter der Eisenbahnen, die für Lokomotivanlagen zuständig sind, Leiter des Lokomotivdienstes, Leiter der Lokomotivabteilungen der Eisenbahnabteilungen und Leiter der Lokomotivdepots müssen die Arbeit der Depotreparaturwerkstätten systematisch überwachen und Inspektionen des technischen und hygienischen Zustands der elektrischen Züge in der Region organisieren Betriebsflotte sowie elektrische Züge in Reserve des Eisenbahnministeriums Russlands und der Eisenbahnreserve.

1.9. Garantien und Qualität der Reparaturen

1.9.1. Der Depotleiter ist verpflichtet, das Verfahren zur Durchführung von Wartungs- und Reparaturarbeiten festzulegen, einschließlich der Festlegung:

- persönliche Verantwortung jedes Ausführenden und kollektive Verantwortung des gesamten Komplexes oder des spezialisierten Teams als Ganzes für die Qualität der geleisteten Arbeit;

- Maßnahmen materieller Anreize für Depotarbeiter, um die Qualität von Reparaturen und Wartung zu verbessern.

1.9.2. Der Triebfahrzeugführer ist für die Qualität der Wartung von TO-1 und TO-2 verantwortlich (bei Durchführung durch ein Lokomotivpersonal); er muss den Hilfsfahrer darin schulen, die Wartung durchzuführen und seine Arbeit zu überwachen. Das Lokomotivpersonal ist für die Sicherheit des Elektrozuges vom Zeitpunkt der Übernahme bis zur Übergabe an ein anderes Lokomotivpersonal oder der Unterbringung zur Wartung oder routinemäßigen und außerplanmäßigen Reparaturen im Depot verantwortlich.

1.9.3. Lokomotivpersonal und Reparaturpersonal können aufgrund von Berichten von Lokomotivinspektoren, Vorarbeitern und Triebfahrzeugführern über die mangelhafte Qualität der Reparaturen und Wartung elektrischer Züge disziplinarisch haftbar gemacht werden.

1.9.4. Das Qualitätskontrollsystem für technische Wartung und routinemäßige Reparaturen im Depot sollte Folgendes berücksichtigen:

- Ausführung der Arbeiten durch einen bestimmten Auftragnehmer;

- Ergebnisse der Abnahme der während des Wartungs- und Reparaturprozesses durchgeführten Arbeiten durch verantwortliche Personen (Vorarbeiter, Vorarbeiter, Lokomotivinspektoren usw.);

- Ergebnisse der Endabnahme des Elektrozuges durch den Vorarbeiter (Obermeister), Lokverwalter und Betriebshofleiter;

- Beurteilung des technischen Zustands und der Qualität der Reparatur elektrischer Züge;

- Ausfälle und Schäden an elektrischen Zügen gemäß technischen Zustandsprotokollen, außerplanmäßigen Reparaturbüchern und anderen Dokumenten.

1.9.5. Alle Störungen (Ausfälle), die auf die schlechte Qualität aktueller TR-3-Reparaturen zurückzuführen sind, die in einem anderen Depot durchgeführt wurden und während der Garantiezeit vor der ersten aktuellen TR-1-Reparatur am Elektrozug entdeckt wurden (gemäß der „Häufigkeit“) ” für das Heimdepot erstellt), werden im Heimdepot gegen Vorlage einer Rechnung an das Depot, das die Reparatur durchgeführt hat, beseitigt.

Für Traktionstransformatoren, Traktionsmotoren und elektrische Hilfsmaschinen gilt die Garantiezeit nach routinemäßigen Reparaturen von TR-3 bis zum zweiten TR-1.

Eine Rechnung für die durchgeführten Arbeiten zur Mängelbeseitigung wird auf der Grundlage eines Berichts erstellt, der unter Beteiligung eines Vertreters des Betriebshofs erstellt wurde, der die Reparatur des TR-3 durchgeführt hat. Dazu muss das Heimatdepot innerhalb von 48 Stunden unter Berücksichtigung der Reisezeit den Vertreter des Depots, das die Reparatur des TR-3 durchgeführt hat, innerhalb von 48 Stunden per Telegramm anrufen.

Das Telegramm enthält die Nummer des Elektrozuges, Informationen zum Kilometerstand und festgestellte Reparaturmängel. Eine Kopie des Telegramms wird an den Leiter des Eisenbahnlokomotivdienstes gesendet.

Zur Erstellung eines Berichts sind dem ankommenden Vertreter Unterlagen zur Untersuchung von Schäden, Störungen oder außerplanmäßigen Reparaturen, Daten zu den Betriebsbedingungen, Wartung und Reparatur des Elektrozuges im Heimatdepot zur Verfügung zu stellen. Bei Nichterscheinen eines Vertreters wird unter Mitwirkung nur der Mitarbeiter des Heimatdepots der Elektrobahn – des Depotleiters, des Vorarbeiters und des Lokverwalters – eine Akte zur Feststellung des Schuldigen erstellt.

Bei der Einreichung von Beschwerden und Ansprüchen bezüglich der Qualität von Reparaturen „sollte man sich an den Anforderungen der Grundbedingungen für die Reparatur und Modernisierung von Lokomotiven orientieren“, Triebzug, Komponenten und Baugruppen in Reparaturwerken.

Das Verfahren zur Geltendmachung von Ansprüchen, zur Fehlerbehebung, zur Erstattung von Reparaturkosten und zur Feststellung der Verantwortung der Parteien für Verstöße gegen diese Regeln muss im Vertrag über die Reparatur von Elektrozügen enthalten sein.

1.9.6. Auf Weisung des Leiters des Lokomotivdienstes der Bahn kann der Elektrozug zur wiederholten Reparatur an das Depot zurückgegeben werden, das die Reparatur durchgeführt hat (innerhalb der Grenzen der Bahn, bei der der Elektrozug registriert ist).

2. WARTUNG TO-1

2.1. Überprüfen Sie den Zustand von Teilen und Baugruppen von Drehgestellen, elektrischer, pneumatischer und mechanischer Unterwagenausrüstung, Übergangsplattformen, Handläufen und Stufen sowie Gleisräumern. Achten Sie besonders auf die Radsätze, das Getriebe und seine Aufhängung, die elastische Kupplung, die Drehgestellrahmen, die Federaufhängung, die Hebel-Brems-Übertragung, die Sicherheitsvorrichtungen, die Stoßdämpfer, die hydraulischen und Reibungsschwingungsdämpfer, die Aufhängung von Geräten und elektrischen Maschinen, die Verbindungen zwischen den Wagen, Ausgangsleitungen elektrischer Maschinen und Geräte.

2.2. Unmittelbar nach der Ankunft des Elektrozuges am Parkplatz prüfen Sie per Berührung die Temperatur der Lagereinheiten der Radachslager, des Getriebes, der Fahrmotoren und der elektrischen Hilfsmaschinen.

2.3. Bestimmen Sie durch externe Inspektion vom Boden oder Bahnsteig aus die Geschwindigkeit beim Heben und Senken von Stromabnehmern und den Zustand der Ausrüstung auf dem Dach von Elektrowaggons.

2.4. Überprüfen Sie die Dichtheit von Pneumatiknetzen, Ausblasleitungen, Tanks und Feuchtigkeitssammlern.

2.5. Überprüfen Sie den Zustand von automatischen Schiebe-, Vorraum- und Übergangstüren, Türen von Toiletten und Serviceräumen, Schränken, Deckenluken, elastischen Übergangsplattformen, Glasfenstern und -türen, Lüftungsöffnungen und Teilen der Innenausrüstung.